Механизация отбора проб от кернов разведочных скважин

Опробование при бурении скважин по сравнению с опробованием горных выработок имеет следующие недостатки: недоступность забоя для непосредственного осмотра, ограниченность и невозможность повторного получения материала пробы (керна и шлама). Это накладывает особую ответственность на геолога при опробовании буровых скважин. При разведке месторождений широко применяются станки колонкового бурения ЗИВ-150, ЗИФ-300, ЗИФ-650А, ЗИФ-1200-А и другие новые станки.

Выход керна по руде обычно колеблется от 50 до 80%. В плотных и однородных рудах и породах он повышается до 100%. В мягких и сильно трещиноватых рудах выход керна иногда снижается до нуля. При отсутствии или малом выходе керна в пробу поступает шлам, вследствие чего качество опробования значительно снижается. Учитывая это, следует добиваться максимального выхода бурового керна.

После отвинчивания коронки куски керна извлекают из колонковой трубы, обмывают водой и укладывают в керновый ящик в порядке их извлечения. Правила хранения и геологической документации керна изложены в специальных инструкциях. Интервалы опробования керна могут быть равными, например, метровыми, или неравными (секционными). При ответливой перемежаемости разных естественных типов руд пробы лучше брать по секциям. Длина каждой пробы определяется мощностью рудного прослоя. В жилах малой и средней мощности весь рудный керн составляет одну (не более двух) проб. При опробовании массивных и вкрапленных руд большой мощности следует применять секционный отбор проб с длиной керна отдельной пробы 1, 2 или 3 м, а иногда 5 м в соответствии с методами предстоящей эксплуатации.

Буровые скважины задают обычно вкрест простирания рудной залежи или пласта. Извлеченный из скважины керн в целом можно рассматривать как вполне представительную бороздовую пробу, вырезанную из рудной залежи с помощью бурового станка. Отсюда следует, что проба от керна также должна быть отделена вдоль по его оси без всяких пропусков. Оставшаяся часть керна сохраняется в качестве геологического документа и для всевозможных исследований.

Отделение пробы от керна может .производиться способами раскалывания и резания. В практике работы горных предприятий и геологических экспедиций применяются керноколы с ручным или механическим приводом. Способ раскалывания керна с помощью керноколов или молотка и зубила уже не отвечает современным требованиям. В своей практике геологам необходимо отказаться от примитивного способа деления керна раскалыванием и переходить на его распиливание.

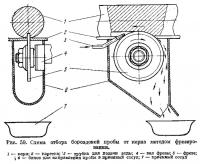

Проба, вырезанная с боковой поверхности керна бороздой малого сечения, практически часто имеет ту же представительность, что и весь керн в целом. Такова идея, положенная в основу прогрессивного метода механического бороздового опробования керна, разработанного в Свердловском горном институте [1, 2, 3]. Пробную борозду вдоль керна вырезают на специальном станке стальной, карборундовой или мелкоалмазной дисковой фрезой. На рис. 59 изображен процесс отбора бороздовой пробы. Эксцентричный подшипник вала фрезы позволяет перемещать ее ось по вертикали. Это дает возможность изменять глубину борозды от нуля до 12 мм. Ширина борозды зависит от толщины фрезы и может изменяться от 3,5 до 8 мм.

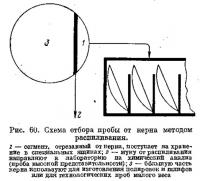

В Свердловском горном институте разработан более совершенный способ механического опробования кернов резанием на универсальном камнерезном станке УКС-2 конструкции СГИ. Керн разрезают на этом станке вдоль его оси на две неравные части (рис. 60). Малый сегмент толщиной около 15 мм укладывают в ящики для хранения геологической документации. Материал распила (мука) поступает в химическую пробу. Большая часть керна используется для изготовления шлифов и всевозможных образцов специального назначения или для технологического опробования руд.

На основании экспериментальных работ устанавлены следующие преимущества методов опробования кернов фрезерованием и распиливанием (резанием) по сравнению со способом раскалывания их керноколом.

1. Механизация процесса отбора пробы, совмещение в одной операции отбора, измельчения и сокращения пробы. Ситовой анализ типичных проб, взятых методами СГИ, показал, что класс — 0,1 мм составляет в них около 85% веса проб, а класс — 1,0+0,2 мм не превышает 5%. Отпадает необходимость применения керноколов, дробилок и валиков.

2. Резко уменьшается начальный вес проб — с 10—15 кг до 150-200 г.

3. Пробы, взятые методами СГИ, имеют более высокую представительность по сравнению с пробами, отбитыми керноколом. В проведенных экспериментах коэффициенты корреляции колебались от +0,725 до +0,990. Практически это доказывает возможность замены обычных проб, отобранных с помощью кернокола от половинок керна, пробами муки, полученной от фрезерования или распиливания керна.

4. Механизация опробования кернов способами фрезерования и распиливания (резания) открывает возможность перехода на бурение скважин малыми диаметрами, что дает значительный технический и экономический эффект без снижения качества геологической информации [6].

5. Повышается производительность труда и снижается стоимость опробования.

6. Исключается пылеобразование при измельчении проб, что отвечает требованиям техники безопасности.

7. Резко снижается расход электроэнергии при обработке проб.

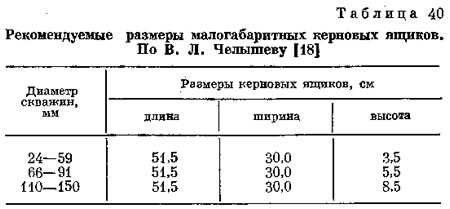

При механизации опробования кернов способом распиливания (резания) возможно рациональное хранение сегментов керна в специальных малогабаритных ящиках (табл. 40).

На рис. 60 показан принцип укладки сегментов керна в малогабаритные ящики, у которых дно, крышка и внутренние перегородки сделаны из фанеры. Вес такого ящика с сегментами керна составляет от 8 до 14 кг.

Применение малогабаритных ящиков позволяет размещать большее их количество в кернохранилище. Обычные керновые ящики, вмещающие 1 тыс. дог. м керна диаметром 75 мм, занимают объем 12 м3. Малогабаритные ящики с сегментами керна, вмещающие 1 тыс. пог. м керна, займут всего 2 м3. Объем помещения для хранения керна сокращается в 6 раз.

Приведенные рекомендации по рациональному опробованию и хранению керна дают большую экономию средств при строительстве кернохранилищ, облегчают труд рабочих, занятых на опробовании, повышают производительность труда и качество опробования и геологической документации, а также облегчают работы по вторичному просмотру керна ранее пробуренных скважин [18].

Опробование бурового шлама из скважин колонкового бурения

При низком выходе керна (менее 40—50%) обязателен сбор бурового шлама по тем же интервалам опробования, какие установлены для керна. При бурении трещиноватых пород с мягким и хрупким рудным минералом опробование бурового шлама необходимо вести даже при выходе керна 80—90%.

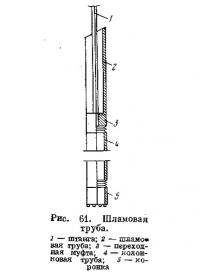

Буровой шлам может быть собран в шламовой трубе или у устья скважины. Шламовая труба представляет собой открытую сверху косо срезанную трубу того же диаметра, что и колонковая труба. Нижним концом она навинчивается на переходную муфту (рис. 61). Буровой шлам, образующийся у забоя скважины, поднимается по узкому кольцеобразному пространству до верхнего конца шламовой трубы. Здесь скорость восходящей струи резко падает вследствие увеличения поперечного сечения восходящего потока. Наиболее крупные и тяжелые минеральные частицы оседают в шламовой трубе. Поэтому шлам из трубы обычно бывает обогащенным, тогда как собранный одновременно у устья скважины шлам показывает меньшее содержание металла. Поэтому при отборе для химического анализа обе фракции шлама с заданного интервала должны быть смешаны.

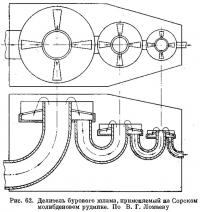

Сбор шлама у устья скважины производится следующим образом. На верхний конец обсадной трубы надевают желоб, по которому шлам поступает за пределы буровой вышки. Вместо применявшихся ранее отстойных деревянных ящиков с поперечными вынимающимися перегородками следует применять делитель бурового шлама, впервые примененный на Сорском молибденовом руднике. Конструкция делителя показана на рис. 62. Под нижнюю трубку ниже делителя подставляют сосуд для приема пробы. Буровой шлам представляет собой весьма однородные взвешенные в воде тонкие минеральные частицы, от которых методом продольной отсечки можно взять вполне представительную пробу небольшого объема.

После проходки интервала опробования усиливают промывку скважины в целях возможно более полного выноса буровой мути. При этом прекращают поступательное движение бурового инструмента. Показателем выноса мути служит заметное осветление буровых вод.

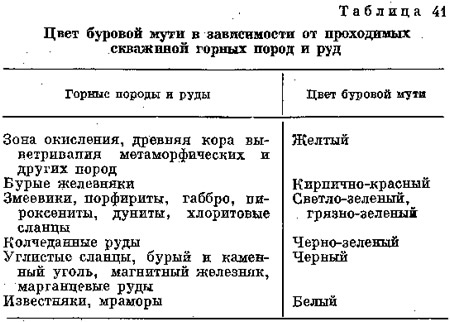

Большое внимание в процессе бурения следует уделять цвету буровой мути. Изменение цвета указывает на переход забоя скважины в другие породы. В табл. 41 приведены некоторые характерные цвета буровой мути и соответствующие им горные породы.

Делители или отстойные ящики не улавливают полностью буровую муть. Взвешенные в воде минеральные частицы свободно проходят через два-три последовательно соединенных отстойных ящика. Исследования, проведенные на Коунрадском руднике, показали, что в первом из четырех последовательно соединенных ящиков осаждалось 68% всей буровой мути, во втором 16%, в третьем 10% и в четвертом 6% [19],

Сбор бурового шлама по методу полной отсадки с многократным сокращением ее объема желобковыми делителями или по методу фильтрации через мешок не получил применения. В обычных случаях всегда можно ограничиться сбором буровой мути из отстойных ящиков.

Шлам из шламовой трубы вымывают при помощи ручного насоса и подвергают сушке на железном листе. В случае применения при бурении глинистой промывки данные опробования шлама нельзя признать достоверными. Из высушенного шлама магнитом извлекают частицы металлического железа, попадающие в шлам в результате истирания дроби и бурового инструмента. Эту очистку можно делать только при немагнитных рудах. При бурении без обсадных труб может несколько увеличиваться вес шлама за счет истирания стенок скважины от вращения штанг.

При опробовании очень важно правильно учитывать запаздывание выноса бурового шлама из скважины. Минеральные частицы шлама поднимаются вверх по скважине со скоростью, равной разности скоростей восходящей струи промывных вод и свободного падения этих минеральных частиц в спокойной воде. При этом частицы более тяжелых рудных минералов, естественно, будут подниматься вверх по скважине более медленно, чем легкие нерудные зерна тех же размеров.

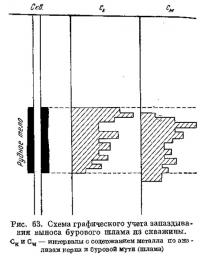

Запаздывание определяют в метрах и находят графическим путем. Для этого на профиле скважины отмечают интервалы опробования по керну Ск и по шламу См, а также наносят данные анализов (рис. 63). Рудный интервал по шламу при этом окажется более растянутым и смещенным вниз по оси скважины, чем интервал по керну. Так, при глубине скважины 105 м и угле наклона 70° величина запаздывания была определена автором на одном из рудников в 3 м. В трещиноватых рудах промывные воды не всегда выходят из устья скважины. В условиях Никитовского ртутного месторождения запаздывание бурового шлама не учитывается. Скважины бурятся с полным поглощением промывочной жидкости, и ее уровень поднимается выше шламовой трубы только в процессе бурения. Поэтому шламовые пробы привязывают к рейсам бурения [9].

Во избежание флотации рудных минеральных частиц в воде буровые штанги и трубы необходимо смазывать не органическими маслами (оленафтом), а графитовой смазкой.

В целях уменьшения искажений данных опробования вследствие истирания стенок скважины штангами и запаздывания выноса шлама можно рекомендовать проведение следующих мероприятий:

1) крепление обсадными трубами всех пород висячего бока рудного тела (при большой мощности рудного тела необходима изоляция отдельных зон обсадными трубами);

2) после проходки интервала, подлежащего опробованию, промывать забой струей воды до полного ее осветления;

3) брать на анализ керн и шлам на 3—5 м ниже рудного тела. Сравнение результатов анализов керна и шлама из пород лежачего бока залежи позволит установить, имеет ли место запаздывание выноса бурового шлама.

Определение среднего содержания металла при колонковом бурении

При разведке колонковым бурением иногда с одного и того же интервала берут пробы керна и шлама (буровой мути). Среднее содержание металла при этом определяют из анализов керна и шлама в отдельности для каждого интервала, а затем уже вычисляют среднее содержание по скважине.

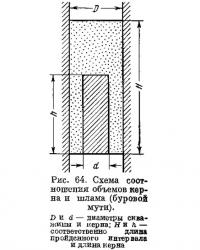

Выход керна в процентах может быть весьма различным, поэтому веса керна и шлама могут оказаться крайне неодинаковыми. Учитывая это, среднее содержание металла следует вычислять исходя из результатов анализа керна и шлама с учетом их веса или объема. При интервале опробования Н и длине керна h выход последнего в процентах составляет h/H·100. Весь извлеченный с данного интервала объем керна и шлама равен (рис. 64).

где D — диаметр скважины;

а объем керна составит

где d диаметр керна.

Таким образом, объем шлама составит: Vш=V0—Vк. Значение объемов можно выразить объемными процентами, приняв V0 за 100. При Vк=а и Vш=b, где а — объемный коэффициент по керну, а b — объемный коэффициент по шламу (мути); сумма а+b всегда равна 100.

Формула для вычисления среднего содержания металла по анализам керна и шлама имеет следующий вид:

где Ск — содержание по керну;

Сш — содержание по шламу (мути).

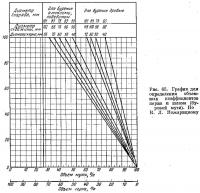

Для быстрого нахождения коэффициента a и b и практического применения этой формулы следует пользоваться специальными расчетными таблицами и диаграммой, предложенной К. Л. Пожарицким (рис. 65).

На графике нанесены девять лучей, соответствующих диаметрам алмазно-суррогатного и дробового бурения. Для определения объемных коэффициентов a и b на вертикальной оси диаграммы находим точку с линейным выходом керна. Через эту точку мысленно проводим линию вправо до пересечения с наклонным лучом, соответствующим диаметрам скважины и керна. Затем от этой точки пересечения по вертикали проводим линию вниз и находим значение a и b.

Пример. В скв. 47 (диаметр скважины 66 мм, диаметр керна 50 мм, выход керна 43%), пройденной победитовой коронкой, опробован интервал от 138 до 139 м. Анализ керна показал содержание меди 1,38%, а анализ буровой мути — 0,97%. На рис. 65 находим горизонталь, отвечающую выходу керна 43% и точку пересечения этой горизонтали с наклонным лучом, соответствующим диаметрам 66/50 для алмазносуррогатного бурения. Из точки пересечения опускаем вертикаль на нижнюю горизонтальную ось диаграммы, точка пересечения с которой определит значения объемных коэффициентов: для керна a=25, для шлама (мути) b=75.

После графического определения а и b вычисляем среднее содержание металла

Опробование стенок скважины после извлечения керна является эффективным методом повышения достоверности данных колонкового бурения. Особое значение этот прогрессивный метод имеет для скважин с недостаточным выходом керна.

В Иркутском политехническом институте разработан вибрационный пробоотборник, позволяющий успешно отбирать бороздовые пробы со стенок вертикальных и наклонных скважин по рудам и породам средней и высокой крепости.

Пробоотборник опускается в скважину на бурильных трубах, по достижении установленной глубины в трубы подается промывочная жидкость. Под давлением жидкости из боковых окон прибора выходят резцы из твердых сплавов и внедряются в стенки скважины. Под действием ударной нагрузки, создаваемой вибратором, резцы скалывают руду со стенок скважины, образуя на них две продольных борозды шириной 30 мм и глубиной от 10 до 40 мм. Под резцами раскрываются пробоулавливающие козырьки, плотно прижимающиеся к стенкам скважины. Эти козырьки направляют отбитый из борозд материал в пробоприемник в нижней части прибора.

В результате проведенных экспериментов было установлено, что время на отбойку борозды длиной до 1 м не превышает 15 мин. Проба представлена крупным (20—40 мм) кусковатым материалом, вполне пригодным для геологической документации пород и руд. Фактический вес проб, как правило, совпадает с теоретическим; это указывает на выдержанность размеров борозд и полноту извлечения материала [5].

Комплексное опробование прожилково-вкрапленных медно-молибденовых и ртутных месторождений

При разведке бурением многих рудных месторождений имеет место избирательное истирание керна. Наиболее резко оно проявляется в кернах твердых руд с вкраплениями и прожилками мягких и хрупких рудных минералов (молибденит, киноварь, антимонит, шеелит и пр.).

Следует различать два вида истирания; истирание на полное сечение керна с уменьшением его линейного выхода и истирание боковой поверхности керна с сохранением полного линейного выхода с пройденного интервала. На практике наблюдаются оба вида истирания, но рассмотрим их в отдельности.

Полное истирание керна происходит на небольших интервалах по прожилкам мягких и хрупких рудных минералов, секущим твердую породу керна. Отбор проб от керна в этом случае обязательно должен сопровождаться опробованием бурового шлама. Этот вид истирания требует при определении содержания металла в керне использования эмпирических поправочных коэффициентов в зависимости от его диаметра и линейного выхода.

При разведке колонковым бурением медных и медно-молибденовых штокверковых месторождений часто встречающиеся прожилки молибденита и халькопирита быстро истираются, сильно понижая выход керна. Проведенные на одном из медных месторождений экспериментальные работы до избирательному истиранию керна установили наличие закономерной связи между содержанием металла и выходом керна. В табл. 42 приведены значения поправочных коэффициентов к содержанию металлов при различном выходе керна.

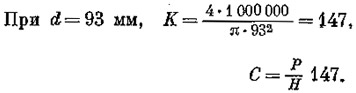

На Сорском молибденовом месторождении по результатам обширных экспериментальных исследований принята следующая формула для определения значений поправочного коэффициента:

где К — величина поправочного коэффициента;

Оме — отношение фактических запасов металла к его количеству, подсчитанному по керну;

Сборт — бортовое содержание металла;

Скерн — среднее содержание металла по керновым пробам;

Ор — отношение фактических запасов руды к ее количеству, подсчитанному но керновым пробам.

Решением ГКЗ СССР для Сорского месторождения утверждено значение К=1,10 [11].

Опробование буровзрывных скважин

При разработке крепких руд открытым способом пробы отбирают из буровзрывных скважин в карверах. Опробование скважин, расположенных в 5—10 м друг от друга, при надлежащей документации дает весьма детальный и ценный материал для точного установления контактов, выделения различных типов и сортов руды и изучения их химического состава.

Для проведения буровзрывных скважин широко применяются станки канатно-ударного бурения, а также бурильные машины типа БМК-2 с пневмоударниками. Появились новые высокопроизводительные станки шарошечного бурения СБШ-250. В крепких рудах они обеспечивают бурение скважин диаметром до 150 мм и глубиной до 15—20 м. Извлекаемый из скважины материал представляет собой шлам с преобладающей крупностью частиц менее 2 мм. Он поднимается из скважины с воздушно-водяной струей.

Скважины ударно-канатного бурения в карьерах железных и медных рудников опробуются, как правило, по двухметровым интервалам. Навлекаемый шлам при многократных ударах долота и желонки хорошо перемешивается и по содержанию металла представляет собой довольно однородную массу. Нет необходимости отбирать в пробу порцию с каждого подъема желонки; вполне достаточно составить одну пробу из шести-восьми порций, отобранных через один подъем желонки. На Магнитогорском железном руднике пробы шлама отбираются через каждые 2 м углубил скважины при последнем желонировании указанного интервала [15].

Для проведения буровзрывных скважин в карьерах и шахтах при разработке магнетитовых скарновых месторождении Северного Урала применяются буровые станки типа БА-10-М с погружными пневмоударниками. При бурении скважины из ее устья под давлением до 8 атм выбрасывается воздушно-водяная смесь со шламом проходимых пород и руд. Применение новых станков потребовало коренного изменения методики и техники опробования и геологической документации буровзрывных скважин.

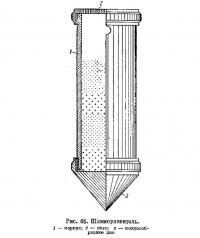

Для сбора пробы применяется шламоуловитель (рис. 66), представляющий собой цилиндр длиной 110 мм, изготовленный из отрезка трубы диаметром 40 мм. Цилиндр разрезан вдоль оси на две половинки. На нижний конец шламоуловителя навинчивается конусообразное дно для удобства его установки, на верхний конец — кольцо с проволочной сеткой с диаметром отверстий 1,5—2,0 мм. Под кольцом на боковой поверхности цилиндра имеется отверстие диаметром 5 мм для слива воды.

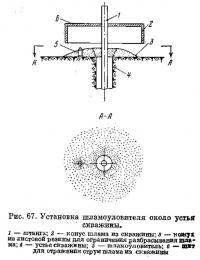

Шламоуловитель устанавливается в вертикальном положении на расстоянии 10 см от устья скважины (рис. 67). При бурении воздушноводяная смесь со шламом выбрасывается вверх из устья скважины и ударяется в горизонтальный щит станка. Шлам равномерно оседает вокруг устья скважины. Для ограничения разбрасывания шлама к щиту подвешивается кожух из листовой резины. Небольшая часть шлама через кольцо с сеткой попадает в шламоуловитель и осаждается в нем, точно повторяя геологическую колонку скважины в уменьшенном масштабе и в перевернутом положении. Почти 75% шлама состоит из частиц размером менее 0,5 мм, и 40% его представлено частицами менее 0,1 мм.

Для извлечения столбика шлама отвинчивают крышку и дно шламоуловителя и снимают одну половинку цилиндра. Уплотненный шлам остается в другой половинке в виде столбика весом от 0,1 до 0,6 кг, сложенного поперечными слоями разного цвета. Массивный магнетит образует шлам черного цвета, порфирит — темно-зеленого, скарн — зеленовато-бурого и т. д. Описание горных пород и руд производится макроскопически по цвету и внешнему виду шлама. Такой способ геологической документации является вполне удовлетворительным.

Для точного замера мощности пройденных пород столбик шлама разрезается ножом по осевой плоскости. Отсчет мощности слоев производится по миллиметровой линейке, приложенной к осевой плоскости шламового столика. Зная величину пробуренного интервала в метрах L, общую высоту столбика шлама в миллиметрах Н и мощность слоя одной из пород по столбику шлама в миллиметрах h, можно установить, сколько метров пробурено по данной породе: l=Lh/H.

Буровой мастер в начале смены получает шламоуловитель и устанавливает его в 10 см от устья скважины. Заполненный шламом прибор сдается за каждую смену. Пробщик-коллектор доставляет заполненные шламоуловители в геологический отдел шахты. По ним участковый техник-геолог по опробованию составляет геологическое описание по каждой скважине и намечает интервалы взятия проб, Пробы шлама подсушиваются и доставляются в химическую лабораторию с заказом на производство анализов.

Переход на новую методику и технику опробования буровзрывных скважин обеспечил хорошее качество геологической документации и опробования руд и горных пород [4].

В карьерах на буровзрывных скважинах, пройденных станками шарошечного бурения {СБШ-250 и др.), следует внедрять пробоотборники конструкции, позволяющей получать отдельные пробы шлама автоматической отсечкой с заданного интервала в процессе бурения скважины.

Для проведения буровзрывных скважин в карьерах асбестовых рудников широко применяются механические станки СБШ-250 и др. Однако использование шлама для опробования на содержание асбеста при этом оказалось невозможным. От действия бурового инструмента (гидроударников, шарошечных долот) происходит настолько сильная деформация асбестового волокна, что ситовой анализ шлама дает совершенно ненадежные результаты.

Для проведения эксплуатационного опробования приходится проходить скважины колонкового бурения диаметром 100—85 мм по сетке 5X5 м. Полученный из скважины керн по всей высоте уступа составляет одну пробу, которая и обрабатывается описанным в гл. XIX способом.

Определение содержания металла в буровзрывных скважинах

По каждой взрывной скважине определяется одно значение содержания металла, которое распространяется на блок в сфере влияния данной скважины. Если в блоке имеется две-три скважины или более, то среднее содержание по блоку обычно определяется как среднее арифметическое.

Этот давно известный способ определения качества руды в блоке не является совершенным. Содержание металла в блоке необходимо определять на основании всей полученной информации как по блоку, так по окружающему пространству. Этому требованию удовлетворяет особый способ вычисления содержания, известный под названием крайгинга [14].

Пробы различного веса учитываются в зависимости от их удаления от центра данного блока. Если содержание металла определено по пробам только внутри блока, то в промышленных блоках оно систематически завышается, а смежные непромышленные блоки оказываются более богатыми. Условие геологической однородности изучаемого блока и его внешнего окружения является обязательным. Крайгинг невозможен между скважинами, пройденными по разным естественным типам руд.

Рассмотрим сущность крайгинга (рис. 68). Имеем центральную скважину А в оцениваемом блоке, окруженную скважинами В1, В2, В3, В4 первого ореола и скважинами С1, С2, С3, С4 второго ореола. Использование более удаленных скважин от скважины А не приносит заметного уточнения оценки.

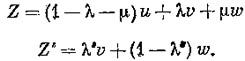

Примем следующие условные обозначение:

Z — среднее содержание металла в данном блоке при наличии центральной скважины А (Z' — то же, в данном блоке при отсутствии скважины А) — искомая величина;

u — содержание металла в скважине А;

v — среднее содержание металла в ореоле В;

w — среднее содержание металла в ореоле С;

λ — вес для среднего содержания в ореоле В при наличии скважины А (λ' — то же, при отсутствии скважины А);

μ — вес для среднего содержания в ореоле С при наличии скважины А (μ' — то же, при отсутствии скважины А).

Окончательные формулы для определения искомой величины имеют вид:

Необходимо также учитывать показатель t — отношение мощности руды (высоты уступа) к среднему расстоянию между скважинами. В условиях карьеров эта величина близка шли выше 1, но не превышает 2.

Рассмотрим два конкретных примера. В нервом примере значения v и w>u, во втором, наоборот, u>v и w. В обоих примерах среднее содержание меди в блоке без учета крайгинга равно 5%.

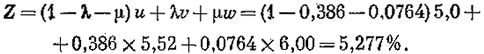

Пример первый. Среднее содержание меди в ореоле В равно:

в ореоле С:

Среднее содержание меди в блоке с учетом крайгинга составляет:

Применение крайгинга позволило повысить среднее содержание меди в оцениваемом блоке на 0,277%.

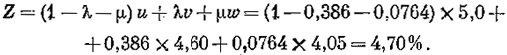

Пример второй. Среднее содержание меди в ореоле В равно

в ореоле С

Среднее содержание меди в оцениваемом блоке с учетом крайгинга равно

Применение крайгинга понизило среднее содержание меди в оцениваемом блоке на 0,3%.

Значение весовых коэффициентов λ и μ взяты из соответствующих таблиц [14].

В целях практического применения ценного принципа крайгинга можно предложить введение следующих упрощений.

1. Влиянием ореола С можно пренебречь, поскольку оно очень невелико.

2. Среднее содержание в оцениваемом блоке следует определять как сумму содержаний в центральной скважине А и половины разности между содержаниями в скважине А ив ореоле В с учетом соответствующего знака.

В рассмотренных двух примерах содержание в оцениваемых блоках, вычисленное с применением этих практических правил, равно: в примера первом — 5,26% (по крайгингу — 5,277%), в примере втором — 4,80% (по крайгингу — 4,70%).

Особенности опробования буровых скважин на россыпных месторождениях

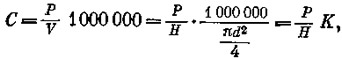

Содержание ценного минерала в россыпи С вычисляется путем деления веса Р минерала, извлеченного из пробы, на объем V пробы:

Содержание минерала определяется в килограммах, граммах, миллиграммах или каратах на 1 м3 песков, в зависимости от вида полезного ископаемого.

Существует два способа вычислений — по теоретическому и фактическому объему пробы. Теоретический объем равен:

где d — внутренний диаметр обсадной трубы, мм;

h — интервал опробования, обычно составляющий 0,2—0,5 м (при бурении пустых пород интервалы могут быть увеличены).

Теоретический объем можно принимать только для скважин большого диаметра, при этом следует часто проводить контрольные замеры фактического объема.

При разведке скважинами небольшого диаметра объема пробы определяют по фактическому объему — по внутреннему диаметру труб и равности высоты столбика породы в трубе до и после желонения [16]. Содержание ценного минерала вычисляют по формуле

где H — высота извлеченного столбика породы (разность высоты столбика до и после желонения), м;

d — внутренний диаметр обсадной трубы, мм;

1 000 000 — переводный множитель для перехода от квадратных миллиметров сечения к квадратным метрам;

К — постоянный коэффициент.

Главные затруднения в правильном определении объема породы из Скважины заключаются в следующем.

1. Породы, по которым проходит буровая скважина, разрыхляются неравномерно вследствие их различного вещественного состава и физического состояния.

2. Мерзлые породы при бурении оттаивают, что отражается на правильности определения объема пробы.

3. Часть извлекаемой желонкой породы теряется в мути, причем процент потерь непостоянен и зависит от количества глинистого материала.

4. При долочении породы в обсадных трубах некоторая часть пробы отжимается в затрубное пространство, что уменьшает объем пробы.

5. Вследствие износа башмака обсадной трубы при одной и той же обсадке в трубы может поступать различное количество породы.

Для обеспечения надежного опробования при бурении необходимо постоянно следить, чтобы башмак обсадных труб находился в скважине всегда ниже бурового инструмента. Желонка выбирает столбик породы внутри обсадной трубы, а объем пробы определяется разностью отметок глубины бурения до и после желонеция. При разрыхлении породы долотом ниже башмака трубы происходит оседание тяжелых минеральных зерен вниз по скважине. В результате глубина залегания пласта и его мощность, установленные по скважине, не всегда совпадают с данными контрольных шурфов. Нередко крупные1 валуны ошибочно принимаются за плотик и тогда пройденная скважиной мощность рыхлых отложений оказывается меньше фактической.

Обязательному опробованию следует подвергать плотик россыпи (0,2—0,5 м), обычно представленный элювием коренных пород. При мягких породах следует тщательно рассматривать извлеченный материал и определять, является ли он корой выветривания коренных пород или ложным плотиком. Известны случаи, когда за почву россыпи принимали глинистый слой речных наносов, ниже которого залегали богатые ценным минералом пески.

Для определения фактического объема пробы, извлеченной из скважины, пользуются ендовкой или мерным ящиком. При бурении диаметрами 117 и 165 мм длину мерного ящика принимают 0,8 м при внутреннем поперечном сечении 0,1X0,13 м. Ящик изготовляется из листового железа. К ящику прилагается деревянная подвижная перегородка размером 0,10X0,13X0,05 м, плотно в него входящая.

После разгрузки пробы из желонки в ящик деревянной перегородкой сгребают породу к задней стенке, придавая ей форму параллелепипеда. Внутреннее сечение ящика, равное 130 см2, с учетом коэффициента разрыхления породы 1,3 принимают за 100 см2. Фактический объем пробы определяют по положению подвижной перегородки на длинной стороне ящика, разделенной на сантиметры. Прибавляя к отсчету в сантиметрах два нуля, определяют фактический объем пробы в кубических сантиметрах.

При разведке золотых россыпей бурением органическая смазка соединений штанг и труб (оленафт и пр.) выдавливается внутрь скважины и, попадая в буровую воду, содействует флотации самородного золота, которое в атом состоянии трудно улавливается при опробовании. Поэтому при разведке лучше применять минеральную графитовую смазку буровых штанг и труб.

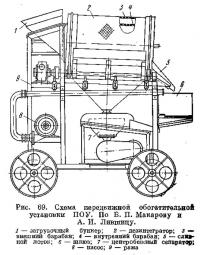

На россыпных месторождениях в тресте «Амурзолото» испытан ударно-захватный способ бурения скважин передвижным агрегатом ПУРШ с промывкой извлеченных проб на передвижной обогатительной установке ПОУ [13]. Станок ПУРШ предназначен для бурения скважин диаметром 600 мм глубиной до 15 м при разведке россыпей. Станок состоит из одноканатного грейфера, который, падая на забой, внедряется в породу. При натяжении каната лебедкой челюсти грейфера закрываются, захватывая 15—25 л породы, которая затем загружается в бункер. Челюсти грейфера разрушают породы только периферийной части забоя скважины. Центральная часть породы в скважине остается ненарушенной и извлекается на поверхность в естественном состоянии, без потерь и без перемещения золота по вертикали.

Установка ПОУ (рис. 69) позволяет обрабатывать россыпные разведочные пробы объемом 250—300 л. Анализ проведенных исследований показал, что среднее содержание золота, определенное с помощью новой технологии бурения и опробования скважин, более правильно отражает действительное содержание золота в россыпи. Оно примерно в полтора раза выше содержания, определяемого при бурении станком «Эмнайр».

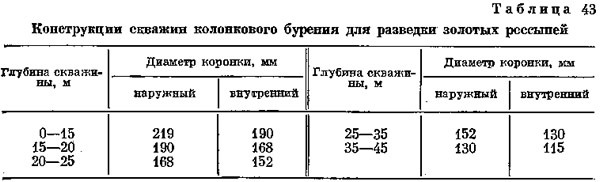

При разведке золотых россыпей на Урале применяют механическое Колонковое бурение зубчатыми стальными коронками без промывки водой, с затиркой всухую. Конструкции скважин приведены в табл. 43.

Бурение ведут станками СБА-500Г и ЗИФ-650А. Забурка производится колонковой трубой диаметром 219 мм. Затем последовательно уменьшают диаметр коронки по мере углубки скважины. Интервалы для опробования приняты равными 0,5 м. Выход керна песчано-глинистых пород достигает 100%. Из колонковой трубы керн извлекают выколачиванием. Объем пробы определяют по внутреннему диаметру колонковой трубы с контрольным замером фактического объема в ендовке. Промывка проб ведется очень тщательно. После отмучивания в ендовке весь материал пропускают через грохот с диаметром отверстий 3 мм. Класс 3 мм промывают в ковше над баком. Песок из бака промывают вторично в ковше, полученный черный шлих объединяют. Контроль скважин шурфами показал, что поправочный коэффициент по золоту для колонкового бурения можно принимать равным 1,32.

В условиях многолетней мерзлоты разведку золотых россыпей лучше производить механическим колонковым бурением с диаметром колонковой трубы до 230 мм. Объем пробы определяют по внутреннему диаметру колонковой трубы и длине керна. Керн оттаивают и промывают, извлекая ценный минерал.

Весь серый и черный шлих, полученный при промывке проб, после сушки ссыпают в пакет из плотной бумаги (капсюль), на котором указывают точный адрес места взятия проб. Доводить шлихи с самородным золотом в полевой обстановке не рекомендуется. При этом можно потерять мелкий металл. Для хранения проб у бурового мастера должна быть запечатываемая металлическая банка. По возвращении с полевых работ банку передают в шлиховую лабораторию, где пробы обрабатывают, а металл взвешивают и изучают.

Наиболее простым способом выделения самородного золота или платины из шлиха является отдувка. Для этого шлих высыпают на лист плотной белой бумаги размером 20X30 см с загнутыми бортами высотой 1—2 см. Лист бумаги берут за углы по диагонали и держат в наклонном положении. Затем на шлих, сосредоточенный в нижнем правом углу, начинают осторожно дуть, постепенно усиливая струю воздуха.. Золотники вследствие их значительно большего удельного веса остаются на листе, тогда как остальные минеральные зерна под действием воздушной струи передвигаются вверх по диагонали листа.. При отдувке нижний правый угол листа рекомендуется слегка встряхивать короткими поперечными движениями. Такую примитивную отдувку можно заменить использованием воздушной струи из пульверизатора. После отдувки золотники при помощи мягкой волосяной кисточки перемещают на чашечку аналитических весов и взвешивают с точностью до 1 мг.

Вместо отдувки можно применять амальгамацию. Шлих помещают в фарфоровую чашку с водой, в которую добавляют капельку ртути. Полученный шарик амальгамы растворяют в азотной кислоте или выпаривают в вытяжном шкафу, а чистое самородное золото взвешивают. Взвешенный металл ссыпают в общий капсюль со всех скважин и шурфов данной разведочной линии и изучают форму и крупность золотинок. При разведке смешанных рассыпей (золото-платиновых, золотонкасситеритовых и пр.) определяют вес и содержание по каждому ценному минералу в отдельности. Обнаружение в пробах крупных золотин требует особого их учета, результаты которого вводятся в подсчет запасов по данным ситового анализа.

Наиболее совершенным способом выделения самородного золота (и платины) из шлиха является применение доводочного центробежного сепаратора ДЦС конструкции ЦНИГРИ. Обогащение происходит под действием центробежной силы, направляющей поток пульпы по рифленой поверхности.

За смену на сепараторе можно обработать 80—100 шлихов с максимальным объемом до 500 см3. Объем конечного концентратора составляет 3—5 см3 с извлечением до 99,5%. Наибольшая крупность обрабатываемого материала равна 2 мм; расход воды составляет 3 л/мин. Мощность электромотора привода равна 0,08 квт, число оборотов чаши — 368 об/мин. Габариты ДЦС 700X520X1500 мм, вес 28,3 кг.

Проверка результатов опробования скважин опробованием горных выработок

На каждом руднике могут быть случаи вскрытия горными выработками пробуренных ранее скважин. При этом создаются благоприятные условия для контроля искривления скважины и установления достоверности данных опробования буровыми скважинами. Забойная проба, взятая для сравнения, должна по возможности находиться в месте пересечения рудного тела буровой скважиной или отстоять от него не более чем на 0,5—1,0 м. Следует тщательно сравнить описание руд по скважине и по горной выработке.

В рудных телах большой мощности сравнению подлежат средние содержания металла, полученные при пересечении рудного тела скважиной л по пройденному в ее профиле орту. В рудных жилах с изменчивым содержанием металла для сравнения одну пробу по штреку в профиле скважины лучше заменить средним содержанием металла по тому же штреку из ряда проб на протяжении 20—30 м (по 10—15 м в обе стороны от профиля скважины).

Сопоставление результатов опробования из нескольких скважин с данными горных выработок позволяет вывести поправочный коэффициент К по содержанию металла:

Если коэффициент К относительно устойчив, его можно использовать при подсчете запасов металла в блоках, разведанных бурением. По опыту автора на одном руднике поправочный коэффициент но содержанию золота дли скважин колонкового бурения составил 1,5. Конкретные данные о представительности кернового опробования на золоторудном месторождении приведены в статье Д. А. Лобанова [10].