Отношение начального веса пробы Q к конечному весу этой пробы q называется степенью сокращения пробы N. Наибольший диаметр кусков в пробе начального веса может достигать 50 и даже 100 мм. Диаметр частиц в конечной пробе, сдаваемой в химическую лабораторию, не должен превышать 0,2 мм и обычно равен 0,1 мм. Отношение наибольшего диаметра кусков в пробе начального веса D к диаметру частиц в конечной пробе d может быть названо степенью измельчения пробы S. Чем больше N и S, тем дороже и больше требует времени обработка проб. Отсюда следует, что внедрение в практику метода отбора проб малого веса с высокой их представительностью, требующих минимума обработки, является весьма прогрессивным направлением.

Техника обработки химических проб состоит из пяти операций: 1) сушки, 2) дробления или измельчения; 3) грохочения или просеивания; 4) перемешивания, пли смешивания, и 5) сокращения проб. Последняя операция является основной, а первые четыре подготовительными.

Пробы, доставляемые с разведочных или горных работ, имеют естественную влажность. При обработке влажные пробы забивают дробилки, истиратели, сита. Перед обработкой необходима сушка проб. Сушка проб небольшого веса производится в железных противнях на электрических, дровяных или газовых печах. Сушку с подогревом следует вести при темпера тур о не более 100°С, иначе может происходить потеря кристаллизационной воды, а также серы или мышьяка в сульфидных рудах. Во избежание перегрева противни с пробами устанавливают на подставках, что исключает их соприкосновение с раскаленной плитой.

В зависимости от крупности материала проб различают дробление (более 10 мм) и измельчение проб (от 10 до 0,1 мм). Дробление и измельчение может быть ручным и механическим. Ручное дробление и измельчение проб применяется в условиях геологопоисковых партий при относительно небольшом объеме опробовательских работ и отсутствии в половых условиях установок для механического измельчения. В разведочных партиях и на действующих рудниках с большим объемом работ по опробованию процессы дробления и измельчения проб, как правило, механизированы. Для ручного истирания проб небольшого веса применяются металлические, фарфоровые и яшмовые ступки различных размеров.

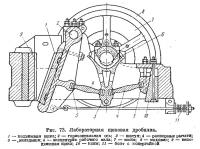

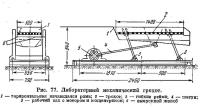

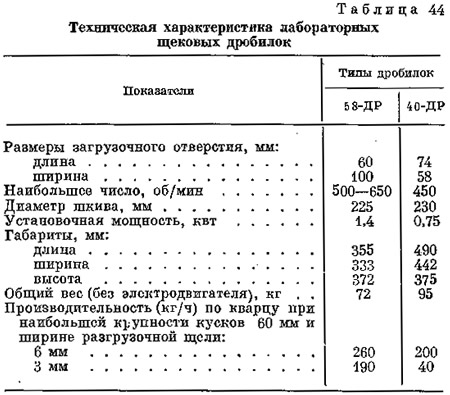

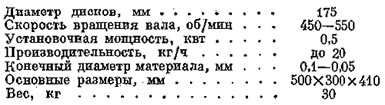

Механическое дробление проб производят с помощью лабораторных щековых дробилок (рис. 73). Рабочими частями таких дробилок являются две плиты (щетки) из марганцовистой стали. Щековые дробилки просты по конструкции. Уход за ними и ремонт не вызывают особых трудностей. К недостаткам дробилок относятся быстрая изнашиваемость щек и вибрации при работе. В табл. 44 дана техническая характеристика щековых дробилок.

Якутское геологическое управление разработало новую конструкцию высокопроизводительной дробилки ударно-отражательного действия. Время измельчения пробы гранита весом 3 кг составляет около 1 мин с выходом класса — 1 мм до 80% [4].

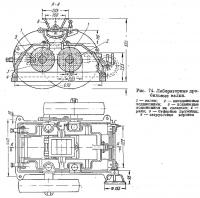

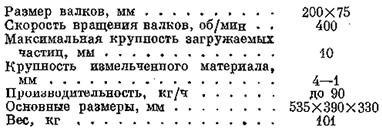

Измельчение дробленых проб производят на лабораторных валках, дисковых и вибрационных истирателях, в стержневых и шаровых мельницах. Лабораторные дробильные валки (рис. 74) представляют собой два горизонтальных цилиндрических валка с насаженными на них бандажами из марганцовистой стали. Из дробилки пробы с крупностью частиц не более 10 мм поступают в загрузочную воронку 6 дробильных валков. Куски руды захватываются вращающимися навстречу друг другу валками и раздавливаются. Проходя между валками, наиболее твердые куски несколько отодвигают подвижный валок, сжимающий буферные пружины. Ширина щели между валками регулируется металлическими клиньями, расположенными между подшипниками и затяжкой буферных пружин.

Степень измельчения материала высокая. Устройство валков простое и уход за ними не сложен. Наиболее изнашивающиеся части — валки, подшипники и пружины. Лабораторные дробильные валки конструкции института Мехапобр типа 59-ДР имеют следующую техническую характеристику:

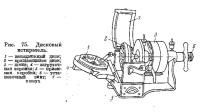

В дисковом истиратело (рис. 75) руда после дробильных валков поступает через воронку в пространство между неподвижным и вращающимся вертикальными дисками, насаженными на горизонтальный вал со шкивами. Измельченный материал проваливается в приемную коробку. Степень измельчения можно регулировать установочным винтом. Крышки кожуха и неподвижный диск могут откидываться на шарнирах, что открывает доступ ко всем частям истирателя для чистки и ремонта.

Дисковый истиратель Механобра типа 60-ДР имеет следующую техническую характеристику:

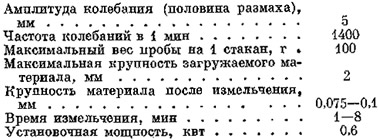

Вибрационный и стиратель Механобра предназначен для одновременного измельчения четырех химических проб весом до 100 г каждая. Он представляет собой раму, подвешенную на тросиках с пружинами или на резиновых растяжках. В центре рамы проходит эксцентриковый вал, на конце которого жестко посажены неуравновешенные шкивы, По обе стороны от вала в раме имеются четыре гнезда, где помещаются четыре стальных стакана с внутренними размерами 68X99 мм. Стаканы закрываются крышками и зажимаются в гнездах с помощью хомутов и затяжных винтов. Внутри каждого стакана находится стальной ролик диаметром 45 мм и весом 1,22 кг. Истиратель приводится в движение электродвигателем через клиновидный камень. При вращении вала все точки рамы совершают круговые колебания, в результате чего ролики в стаканах катаются по их стенкам, раздавливая и истирая находящиеся в стаканах пробы. Грузы на неуравновешенных шкивах установлены относительно эксцентрика так, что колебательных движений оси вала не происходит.

Вибрационный истиратель имеет следующую техническую характеристику:

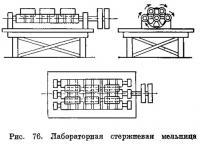

Для наиболее гонкого измельчения проб часто применяют стержневые мельницы на фрикционных столах (рис. 76). На стальных осях общей рамы параллельно друг другу расположены три горизонтальных деревянных вала. Для увеличения трения на них надеты резиновые кольца. Средний вал имеет приводной шкив для вращения. Между валами свободно укладываются цилиндрические барабаны со стальными стержнями и пробами. При вращении среднего (ведущего) вала вращаются также барабаны и два других вала. На один стол можно помещать до шести барабанов с пробами. Измельчение пробы весом 2 кг с крупностью частиц от 2 до 0,1 мм продолжается от 30 до 60 мин.

Грохочение или просеивание представляет собой процесс разделения измельченной пробы на классы по крупности частиц. Размер частиц руды в процессе ее дробления изменяется в широких пределах — от 50 мм до сотых долей миллиметра. Перед дроблением при помощи грохотов или сит необходимо отделить рудную мелочь. Такое грохочение или просеивание называется вспомогательным. После дробления снова применяют грохочение в целях отбора наиболее крупных частиц, случайно проскочивших через дробильные машины; эти крупные частицы снова направляются на измельчение. Грохочение или просеивание, применяющееся после измельчения, называется контрольным.

Разделение проб по крупности производят на ручных или механических грохотах. Ручной грохот представляет собой деревянную прямоугольную раму с невысокими бортами размером 0,7X0,3 м. Дно рамы затянуто сеткой из толстой проволоки или листом железа с круглыми отверстиями- Грохот устанавливают при помощи стоек неподвижно в наклонном положении или на четырех тягах подвешивают горизонтально к козлам.

Набрасываемая на грохот лопатами руда делится по крупности на два класса. Например, при грохоте с отверстиями 10 мм проба делится на класс +10 мм (на грохоте) и класс —10 мм (под грохотом). При большом объеме работ применяют лабораторный механический грохот (рис. 77).

Лабораторный грохот института Механобр 138-Гр имеет размер сита 180X550 мм, амплитуду вибраций 4 мм, установочную мощность 0,25 квт, производительность до 75 кг/ч и вес 16 кг.

Для небольших по весу проб вместо грохотов применяют комплекты круглых сит, вставляемых одно в другое в виде колонки. В ситах американского стандарта размер отверстий указан в мешах. Меш (mesh) — это число отверстий проволочной сетки, приходящееся на один линейный дюйм (25,4 мм) при толщине проволоки, равной диаметру отверстия.

Зерна измельченной руды обычно имеют неправильную форму. Для характеристики их размеров пользуются условным термином — средним диаметром зерна d, который определяется по фактическим замерам длины l, ширины b и толщины h рудных обломков. Для определения среднего диаметра применяют одну из следующих формул:

При шарообразной форме рудных зерен иногда применяют так называемый эквивалентный диаметр. Зная объем зерна или его вес и плотность, можно определить эквивалентный диаметр из формулы объема шара:

откуда эквивалентный диаметр

где Р — вес рудного зерна;

δ — плотность рудного минерала [11].

Смешивание и сокращение проб

Перед сокращением пробу необходимо хорошо смешивать для того, чтобы она стала равномерной по содержанию металла. Эта операция особенно необходима для руд, состоящих из минералов с резким различием в плотности и с неодинаковым отношенном к измельчению. Таковы, например, кварц-сульфидные руды.

По плотности сульфиды примерно в два раза тяжелее кварца. При измельчении они вследствие хрупкости и способности к переизмельчению проникают в мелкие классы, в то время как кварц остается в крупных и средних классах. В результате проба измельченной кварц-сульфидной руды, насыпанной на стол в виде конуса, сразу же становится неравномерной по распределению компонентов. Материал у вершины конуса оказывается беднее сульфидами и металлом, чем у основания. Такое явление называется сегрегацией. Задачей смешивания является устранение сегрегации перед сокращением пробы. Ниже приведено краткое описание способов смешивания проб перед сокращением.

Перелопачивание. Это наиболее простой, но и трудоемкий ручной способ смешивания проб. Он применим при начальном весе в несколько сотен килограммов при крупности кусков до 100 мм. Проба несколько раз перебрасывается лопатами из одной кучи в другую. Перелопачивание следует производить на чистой бетонной, металлической или деревянной площадке. Перелопачивание на земле не допускается.

Способ кольца и конуса. Материал пробы насыпают в виде конуса на площадку или на рабочий стол. Конус разворачивают в кольцо, постепенно надавливая на него деревянной или металлической пластинкой и вращая ее вокруг оси конуса. Когда пластинка дойдет до плоскости стола, весь материал пробы расположится в виде кольца, внутренний диаметр которого будет равен длине пластинки. Из кольца лопатой или совком материал снова пересыпают в конус и опять разворачивают в кольцо. Для хорошего смешивания операцию повторяют два-три раза.

Смешивание на клеенке. Материал пробы высыпают на клеенку (листовую резину, брезент) и смешивают путем многократного встряхивания клеенки за углы так, чтобы проба перекатывалась на ней от одного угла к другому. При этом может появиться неустранимая сегрегация, что влечет за собой систематические погрешности.

Для смешивания и сокращения химических проб пользуются специальным столом, плоскость которого покрыта листом железа, приподнятого с трех сторон при помощи прибитых по кромке стола деревянных брусков треугольного сечения. Кроме стола необходимо иметь желобковые делители, набор металлических коробок, совки, щетки, тряпки и пр.

Наиболее ответственной операцией при обработке проб является сокращение. Геолог и техник но опробованию должны быть уверены, что разделяемый материал пробы действительно однороден по содержанию полезного компонента. Из способов сокращения проб отметим следующие.

Краткое сокращение. Такое сокращение применяется только для валовых или технологических проб большого веса. Каждая вторая, пятая или десятая вагонетка (бадья), выдаваемая из забоя, поступает на специально подготовленную площадку для пробы. Остальные вагонетки с рудой следуют в общий отвал. Проба при этом сокращается соответственно в два, пять или десять раз. Для задирковых проб такую кратную отборку можно производить ручным способом: каждая вторая, пятая или десятая лопата с рудой поступает в пробу.

Сокращение квартованием. Этот простой способ широко применяется в практике. Материал пробы разравнивают на рабочем столе в виде диска. Затем при помощи линейки или крестовины диск делятся на четыре равных сектора. Короткими поперечными движениями линейки раздвигают материал пробы на четыре равные по объему части. Материал двух секторов, расположенных друг против друга, выбрасывают совками, сметая мелочь щетками. Оставшиеся два сектора смешивают и снова придают материалу форму диска. При этом проба сокращается в два раза. При повторении этой операции начальный вес пробы сокращается соответственно в четыре или в восемь раз. Точность сокращения способом квартования меньше, чем сокращения с помощью же лобковых делителей.

Сокращение желобковым делителем. Это наиболее распространенный и наиболее точный способ сокращения химических проб. Же лобковый делитель состоит из металлической прямоугольной коробки с раструбом в верхнем основании. Коробка разделена на четное количество (от 10 до 20) поперечных вертикальных лее лобков с наклонным дном, направленным поочередно в разные стороны. С обеих сторон делителя под выпускные отверстия подставляют коробки для приема материала пробы, разделенного пополам. Ширина желобков должна в два три раза превышать максимальный диаметр кусков сокращенного материала.

Материал пробы, подлежащий сокращению, равномерно насыпают в делитель сверху при помощи специального плоского совка, ширина которого в точности равна длине делителя. При аккуратной работе материал точно делится пополам, С увеличением числа приемов сокращения вес пробы соответственно уменьшается в 2n раз, где n — число приемов сокращения.

Сокращение вычерпыванием. Этот способ применяется химиками для отбора навесок из тонкоизмельченного материала конечного веса пробы. Материал пробы разравнивают тонким слоем в виде прямоугольника или квадрата на гладком стеклянном листе размером около 20X30 см. Затем на этот слой накладывают проволочную сетку с отверстиями 2x2 см, которая оставляет отпечатки сторон квадратов. Из центра каждого квадрата (или в шахматном порядке) совком или ложечкой отбирают маленькие порции материала, сумма которых и составляет навеску для химического анализа.

Оборудование помещения для обработки проб

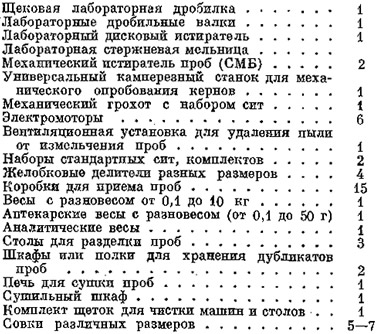

Машины для обработки проб устанавливают в специальном помещении. Они приводятся в движение от индивидуальных электромоторов. Здесь же размещают универсальный камнерезный станок для механического опробования рудных кернов, стол для сокращения проб, печь для сушки и шкафы для хранения дубликатов приготовленных проб.

Помещение для обработки проб необходимо обеспечить искусственной вентиляцией. Измельчение проб сопровождается значительным выделением минеральной ныли. Поэтому перед дробилками, валками и истирателями следует устанавливать металлические колпаки, соединенные с трубой, выводящей пыль при помощи вытяжного электровентилятора.

Все приборы и рабочие части машин до и после измельчения каждой пробы следует протирать сухой тряпкой или щеткой для удаления остатков предыдущей пробы. При наличии сжатого воздуха, его используют для очистки машин от остатков проб. Печь используют для сушки проб. Тут же может находиться сушильный шкаф с электрическим питанием.

В операции по механической обработке проб входят: очистка дробильных машин и принадлежностей, разделка и взвешивание проб, грохочение и просеивание, загрузка в измельчительные машины, сокращение проб, уборка отбросов после сокращения, наблюдение за правильным выполнением схемы обработки проб, уборка помещения, безопасность работы всех механизмов.

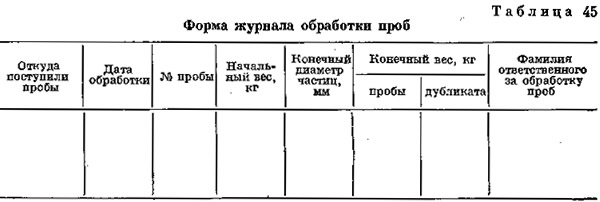

Техническое руководство лабораторией по обработке проб осуществляется геологом рудоуправления. Заведующим лабораторией обычно назначается техник-геолог или техники-обогатители и химики. Штат лаборатории в зависимости от объема работ состоит из одного-двух старших рабочих по обработке проб и двух рабочих. Пробы в лабораторию следует сдавать хорошо упакованными, с ясно написанными номерами проб и препроводительным письмом. Техник-геолог следит за точным выполнением принятой схемы обработки проб и ведет журнал по форме, указанной в таблице 45.

Ниже приведен перечень оборудования и принадлежностей, необходимых для работы лаборатории по механической обработке проб.

Кроме того, в лаборатории должны быть респираторы, необходимые при обработке кварцсодержащих проб, мешочки и оберточная бумага для упаковки проб и их дубликатов, резиновые перчатки и коврики перед электромоторами, шпагат, карандаши, фанера для бирок, аптечка, умывальник и пр.

На некоторых рудниках для обработки эксплуатационных проб, взятых из вагонов при погрузке руды из шахт и карьеров, имеются специальные лаборатории по обработке проб. Пробы из вагонов обычно имеют значительный вес (10—15 кг) и для их обработки применяются дробилки и валки не лабораторного типа, а больших размеров. Обработку геологических проб, взятых из разведочных и подготовительных горных выработок, не следует производить в одной лаборатории поочередно с обработкой с эксплуатационных и больших проб, так как при этом слишком велика вероятность заражения геологических проб рудной пылью. Для обработки геологических проб следует иметь отдельную лабораторию.

Составление схем обработки проб

В основе составления схем обработки химических проб лежит зависимость минимального веса пробы перед ее сокращением от крупности минеральных зерен, составляющих пробу. Эта зависимость выражена формулой Г. О. Чечотта q=Kd2 и более общей формулой Демонда и Хальфердаля q=Kda, где показатель степени а представляет собой переменную величину в пределах от 1,5 до 2,7.

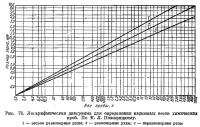

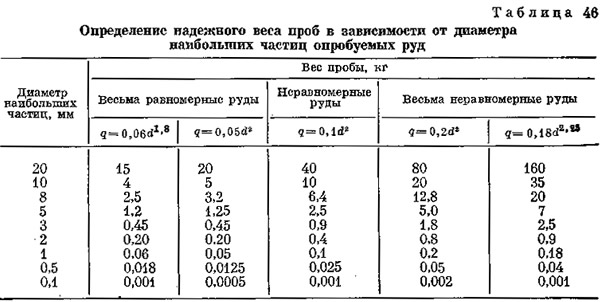

В табл. 46 приведены надежные веса проб в зависимости от диаметра наибольших частиц опробуемых руд. Можно также пользоваться диаграммой К. Л. Пожарицкого (рис. 78).

Обработка пробы производится по заранее составленной схеме. Перед ее составлением необходимо выбрать формулу сокращения пробы, значение коэффициента К и показателя степени а. В большинстве случаев применяют формулу Г. О. Чечотта, где показатель степени а=2.

При графическом оформлении схемы (рис. 79) пользуются общепринятыми условными обозначениями для основных операций. На схеме также указываются вес пробы после каждого сокращения в килограммах, диаметры отверстий сит и размер частиц после каждого измельчения в миллиметрах.

При составлении схемы руководствуются следующими правилами. В формулу Q=KD2 подставляют числовые значения, где Q — начальный вес пробы, кг; D — диаметр наиболее крупных обломков в начальном весе пробы, мм, и значения К. При этом может иметь место один из двух вариантов.

1. Q больше чем в два раза конечного веса пробы q: определяемого по этой же формуле при требуемом конечном диаметре частиц d (обычно d=0,1 мм). Этот вариант дает право на сокращение пробы с предварительным ее перемешиванием.

2. Q равен или меньше удвоенного конечного веса пробы q. Этот вариант не дает права на сокращение. В этом случае следует произвести измельчение с предварительным отсевом более мелкого материала.

Зная конечный вес пробы q и конечный диаметр зерен d (требования химической лаборатории), можно определить степень измельчения S и степень сокращения N:

Единичной операцией сокращения проба делится на две части. Общее число приемов сокращения m можно определить из уравнения

Отсюда число приемов сокращения равно

Степень измельчения S можно представить в следующем виде

Отсюда

Перед измельчением проводится предварительное просеивание на сите с диаметром отверстий, равным диаметру выпускного отверстия дробильной машины. В результате этого в дробильную машину направляется только часть пробы, оставшаяся на сите и представленная наиболее крупным классом.

Материал пробы, прошедший через дробильную машину, подвергается поверочному просеиванию на сите с таким же диаметром отверстий, как ив сите предварительного просеивания. Поверочное просеивание задерживает обломки, случайно проскочившие через дробильные машины, и они снова направляются на измельчение. Материал, прошедший через сита предварительного и поверочного просеивания, объединяется и после смешивания подвергается дальнейшему сокращению в один или несколько приемов.

Этим заканчивается первая стадия обработки пробы. В результате получается сокращенный вес пробы Q1 и промежуточный диаметр d1, по которым составляется новое уравнение: Q1=Kd21.

Далее производится вторая стадия обработки, выполняемая по тем же правилам. Обрабатывая пробу по установленной схеме, доводят ее до величины, необходимой для химического анализа. Дубликат пробы от последнего необходимо сохранить для возможного контроля.

При составлении схемы обработки пробы следует учитывать наличие определенной измельчительной аппаратуры, диаметры отверстий имеющихся сит, примерную стоимость и производительность обработки проб. Эту схему следует вывесить на видном месте в помещении обработки проб для исполнения и контроля правильности сокращения проб.

Чем больше начальные величины Q и D, тем больше требуется времени и средств на обработку химических проб. Многостадийная обработка больших проб для химического анализа имеет существенные недостатки. Сухое измельчение сопровождается выделением ныли и требует установки вентиляции для удаления загрязненного воздуха. Отсутствует специальная система очистки рабочих деталей механизмов, что приводит к загрязнению обрабатываемой пробы материалом предшествующих проб. Измельчение, например, на дисковом истирателе вызывает нагревание, достаточное для окисления железа и серы и потери летучих компонентов руды (CO2, H2O). Иногда при обработке в среднем теряется около 10% начального веса проб.

Всесоюзный Институт техники разведки (ВИТР) разработал новый метод обработки геологических проб и создал установку для его осуществления. Сущность нового метода обработки геологических проб состоит в измельчении всей начальной пробы весом до 15—20 кг до класса — 0,1 мм и последующего отбора представительной лабораторной навески от потока всей измельченной массы начальной пробы методом отсечек. Среднее количество частичных проб (отсечек, порций), из которых составляется конечная проба, достигает 300, что обеспечивает удовлетворительную представительность конечной пробы.

Установка для обработки геологических проб (УОГП) состоит из электромагнитного питателя, центробежной роликовой мельницы, пробоотборника, вспомогательного оборудования (вакуум-фильтра для обезвоживания пробы) и печи для сушки проб. Установка обеспечивает более высокую производительность по сравнению с комплексом обычных измельчительных машин при многостадийной обработке проб и обеспечивает удовлетворительную представительность химических проб [5].

Внутренний и внешний контроль работы химической лаборатории

Сдачей пробы в лабораторию для анализа заканчивается наблюдение геолога за процессом опробования. Результаты анализа, проведенного любой лабораторией, всегда имеют ту или иную погрешность, которая может быть допустимой или неприемлемой. Графически характеристика точности химических анализов может быть представлена схемой.

Для критической оценки результатов геолог должен знать методику отбора навески и анализа пробы. Это позволит избежать иногда встречающихся грубых ошибок.

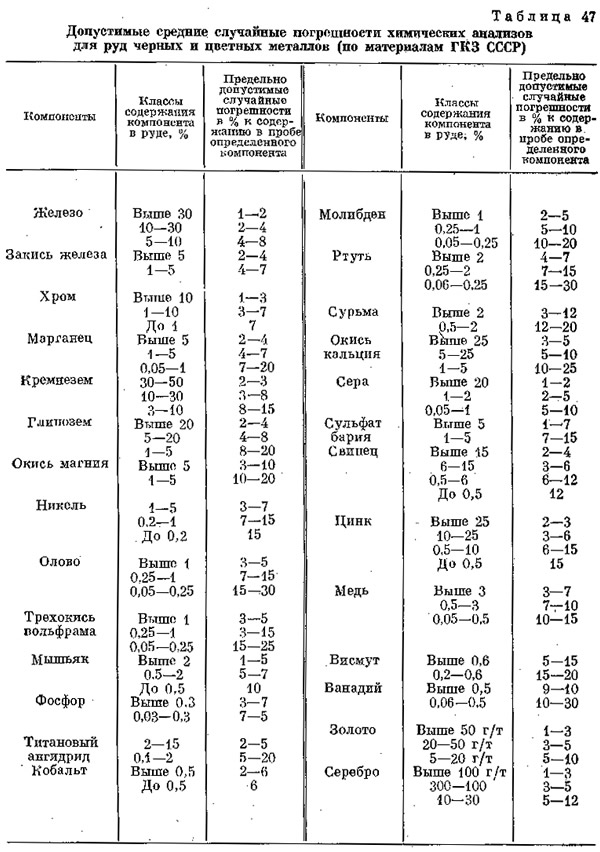

В таблице 47 приведены допустимые погрешности химических анализов для руд черных и цветных металлов по материалам ГКЗ.

Качество работы химической лаборатории следует систематически проверять путем внутреннего и внешнего контроля. Внутренний контроль производится в той же лаборатории, в которой выполняются основные анализы рядовых проб. Этот контроль состоит в том, что лаборатория выполняет анализы некоторого количества дубликатов проб. Цель внутреннего контроля заключается в своевременном выявлении и устранении недопустимых случайных погрешностей рядовых анализов, вызванных неудовлетворительной работой лаборатории.

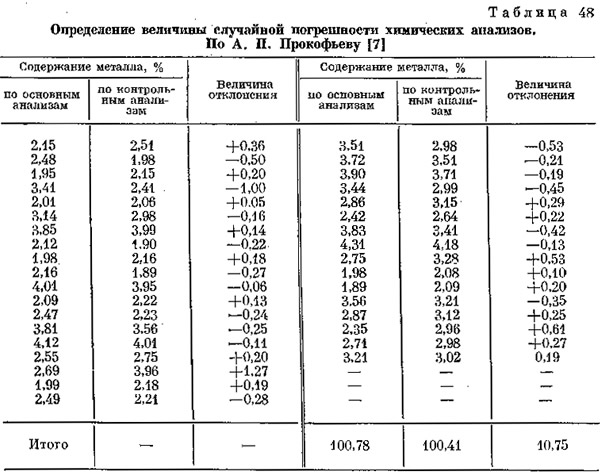

Величина средней случайной погрешности определяется как среднее арифметическое из отклонении индивидуальных проб без учета знака отклонения. Так, сумма всех отклонений в табл. 48 без учета их знака составляет 10,75. Таким образом, средняя абсолютная случайная погрешность составляет 10,75:35=0,31%; среднее содержание по контрольным пробам 100,41:35=2,87% и средняя относительная случайная погрешность 0,31:2,88=10,7%. Сравнение средних содержаний по основным и контрольным анализам (в пашем примере 2,88—2,87=0,01%) указывает на фактическую величину погрешности.

Погрешность в анализах следует определять для каждого полезного компонента руды по классам содержаний компонента. Например, для глинозема необходимо определить погрешности для классов выше 20%, от 5 до 20% и от 1 до 5% для сопоставления с допустимыми погрешностями химических анализов по инструкциям ГКЗ СССР (см. табл. 47).

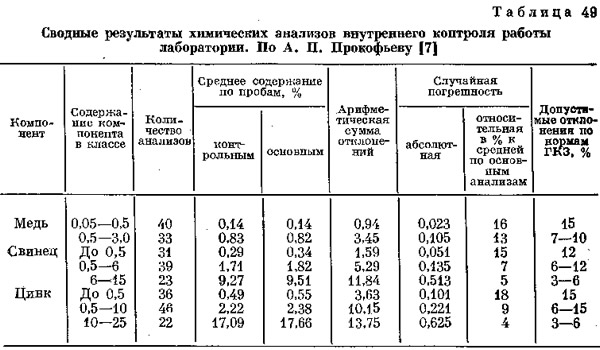

Конечные результаты обработки контрольных анализов но одному из полиметаллических месторождений приведены в табл. 49.

Из таблиц 48 и 49 видно, что относительные величины средних случайных погрешностей анализов на медь превышают допустимые значения по нормам. Погрешности анализов на свинец и цинк для содержаний выше 0,5% не превышают установленных норм, а при содержании свинца до 0,5% несколько завышены. Отсюда следует, что данная лаборатория не точно производит анализы на медь при любых ее содержаниях в руде, а на свинец и цинк — при низких содержаниях, менее 0,5% [7, 8].

Целью внешнего контроля является вскрытие и устранение возможных систематических погрешностей в работе основной лаборатории. Отобранные для внешнего контроля пробы передаются в арбитражную химическую лабораторию. Отбор материала для внешних контрольных анализов следует производить из остатков проб, хранящихся в основной лаборатории. Отбирать материал из дубликатов проб не рекомендуется, так как в этом случае на погрешности анализа накладываются погрешности обработки проб.

После получения анализов внешнего контроля составляется сравнительная ведомость по форме, приведенной в табл. 48 и 49. Явное преобладание одного знака отклонения указывает на наличие систематической ошибки в работе основной лаборатории. Если количество контрольных анализов но каждому классу составляет не менее 30, то можно установить поправочный коэффициент внешнего контроля Ка. Он определяется из отношения среднего содержания данного компонента по контрольным анализам Ск к среднему содержанию по основным анализам С0:

Применение этого поправочного коэффициента может быть допущено только в том случае, когда эти же контрольные анализы подтверждены в третьей, арбитражной лаборатории [7],

Изучение взаимной зависимости основных и контрольных анализов может быть выполнено графоаналитическим способом с помощью корреляционной решетки [2].

Из опубликованных способов обработки контрольных анализов наиболее известен способ Н. В. Барышева [1]. Внешний контроль, по предложению В. Л. Шашкина [10], можно также производить по групповым пробам. Последние подбирают из 10—30 индивидуальных проб по естественным типам руд и установленным классам содержания полезного компонента в руде. Контроль работы химической лаборатории можно производить с помощью эталонных проб. Такие эталоны заранее изготовляются и анализируются в арбитражной лаборатории и содержание в них того или иного компонента считается истинным.

Объединение проб для анализа

Значительный объем горных работ, выполняемый на многих рудниках механизированными скоростными методами, резко увеличивает количество забойных проб за сутки. Химическая лаборатория бывает перегружена, данные опробования получают с большим запозданием, вследствие чего они в значительной мере обесцениваются и не всегда могут быть использованы для оперативного руководства разведкой и эксплуатацией.

Важным мероприятием в таких условиях является объединение проб для анализа. Оно может проводиться при любом методе отбора проб.

Объединение смежных проб в одну лучше производить сразу после их отбойки, а затем подвергать обработке и анализу уже объединенную пробу. При сложном составе полиметаллических руд необходимо определять содержание и запасы пе только главного компонента, но и всех элементов-спутников. По экономическим соображениям нерационально каждую рядовую пробу анализировать на все компоненты. На медных рудниках Урала все рядовые пробы анализируются на содержание меди, цинка и серы. Для анализа на прочие компоненты (золото, серебро, мышьяк, свинец, кадмий, селен, теллур, галлий, германий, индий и др.) составляются грунтовые пробы по блокам к пределах одного естественного типа руд. Это выполняет обычно химическая лаборатория по указанию геолога.

На основе многолетнего опыта рекомендуется для жильных месторождений редких металлов объединение двух-трех смежных проб с увеличением интервала между ними до 4—6 м. На месторождениях с более равномерным распределением металла можно объединять даже 3—5 смежных проб и допускать интервалы между объединенными пробами до 10 м. Это удовлетворяет требованиям современных скоростных проходок горных выработок.

Расстояния между смежными забойными пробами по простиранию рудных тел (по штреку) определяются степенью изменчивости содержания полезных компонентов в рудном теле. С увеличением степени изменчивости расстояния между пробами уменьшаются, и наоборот.

Расстояния между смежными пробами определяются также величиной среднего продвижения забоя за один производственный цикл. В циклограмме движения забоя моменты отбора проб занимают определенное время и место. В соответствии с этим расстояния между пробами равны среднему продвижению забоя за один цикл или кратной величине этого продвижения.

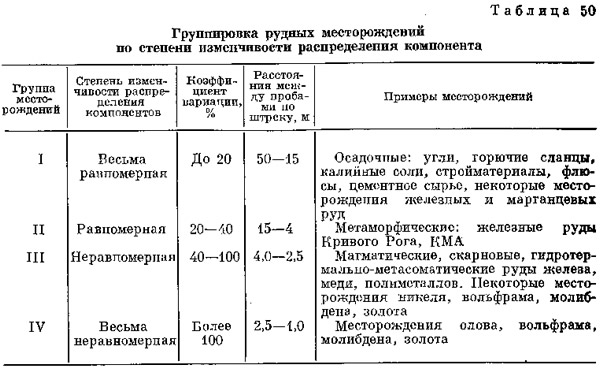

Практика опробования позволяет рекомендовать следующие интервалы между забойными пробами по простиранию в штреках разведочных и подготовительных горных работ (табл. 50). Указанные в этой таблице расстояния между пробами относятся только к штрекам. В ортах пробы берут по их стенкам обычно сплошные.

Для выбора наиболее целесообразных расстояний между пробами рекомендуется сопоставлять среднее содержания по блоку, подсчитанные по фактической, а затем по разреженной сети опробования (через одну-две пробы). Если результаты такого сравнения не превышают допустимой ошибки, опробование можно производить по разреженной сети.

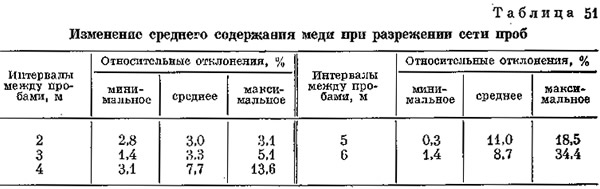

На Карабашском медном руднике был опробован штрек на протяжении 60 м с интервалами через 1 м. После этого был сделан пересчет среднего содержания меди при разных интервалах между пробами. Оказалось, что относительные отклонения среднего содержания при разреженной сети от той же величины при пометровом опробовании резко возрастают, начиная с интервала в 4 м (табл. 51). Эти данные позволили обосновать принятый на руднике трехметровый интервал между пробами по простиранию рудных тел.

При разведке и эксплуатации рудных месторождений золота, олова и вольфрама Северо-Востока СССР в течение ряда лет была принята сеть опробования по штрекам через 2 м, в очистных забоях по площади от 2X2 до 4X4м. Проведенное П. П. Утиным [9] исследование методом разрежения показало, что расстояние между пробами в штреках можно увеличить с 2 до 4м, а в очистных выработках разредить сеть опробования с 4х4 до 8х8 м на одну пробу. Такое разрежение сети не отражается на итогах подсчета запасов и дает вполне допустимые отклонения в определении средних параметров рудных шил и запасов металлов как по отдельным блокам, так и в целом по месторождениям. Это мероприятие дает значительную экономию средств при отборе и обработке проб, производстве анализов и позволяет более оперативно направлять разведочные работы.

Различная степень изменчивости отдельных компонентов в полиметаллических рудах влияет на возможность разрежения сети опробования. Пересчет для одного из медных рудников Урала показал, что количество проб в очистных работах по медному и серному колчедану на медь может быть уменьшено в 5 раз, а на серу в 15 раз.

Экспериментальные работы по обоснованию выбора метода опробования

На действующих рудниках, где количество забойных проб достигает несколько тысяч в год, вопрос о выборе наиболее рационального метода их отбора имеет существенное технике-экономическое значение. Обоснованием для выбора в этих случаях могут служить только специально поставленные экспериментальные работы. Для их проведения следует наметить два-три действующих забоя подготовительных горных работ по каждому естественному типу руд. В процессе продвижения забоев производится тщательное их опробование двумя или тремя сравниваемыми методами. Моменты отбора таких сопряженных проб должны быть увязаны с циклограммой проведения и крепления выработок.

При взятии проб на каждом опытном участке и при их обработке ведут хронометраж. Определяют начальный и конечный вес проб, прямые расходы по зарплате, материалам и энергии. При равномерном оруденении Каждым методом следует отбирать 30—40 проб. Для руд с неравномерным оруденением более надежные результаты можно получить при 50—60 пробах по каждому методу. После получения результатов анализа из химической лаборатории все материалы по экспериментам обрабатываются методами математической статистики.