6.1. Общие сведения

Армировка стволов предназначена для обеспечения направленного движения подъемных сосудов при заданных режимах работы подъемных установок. К армировке относят также лестничные отделения для аварийного выхода люден из ствола и опорные конструкции для труб и кабелей различного назначения.

На практике применяют два типа армировки: с жесткими и канатными проводниками. Выбор типа армировки производят на базе анализа горнотехнических условий и технико-экономического сравнения вариантов армировки с жесткими и канатными проводниками с учетом капитальных затрат и эксплуатационных расходов.

Конструкция армировки должна обеспечивать надежную и безопасную работу подъемных установок на весь срок службы, минимальный расход металла и наименьшее аэродинамическое сопротивление ствола. Элементы армировки и узлы их соединения должны быть максимально унифицированными в целях обеспечения возможности централизованного поточного изготовления и крупноблочного монтажа с минимальными трудовыми затратами.

При проектировании армировки учитывают условия эксплуатации ее элементов и стволов, включая навеску и смену подъемных сосудов, канатов, коммуникаций, осмотр и ремонт ствола и его оборудования.

Основными факторами, влияющими на выбор конструкции и схемы армировки, являются тип подъемных сосудов и параметры работы подъемных установок.

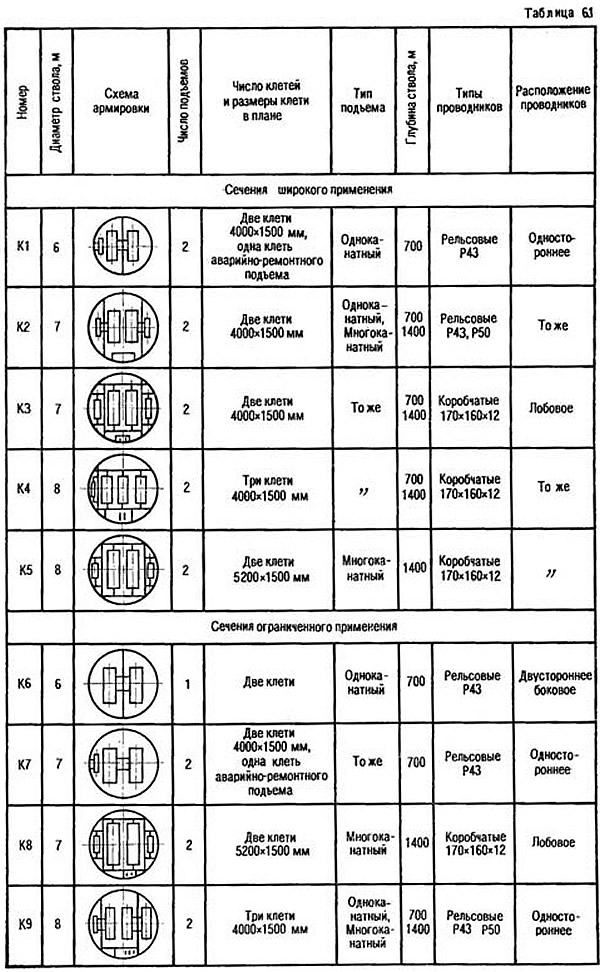

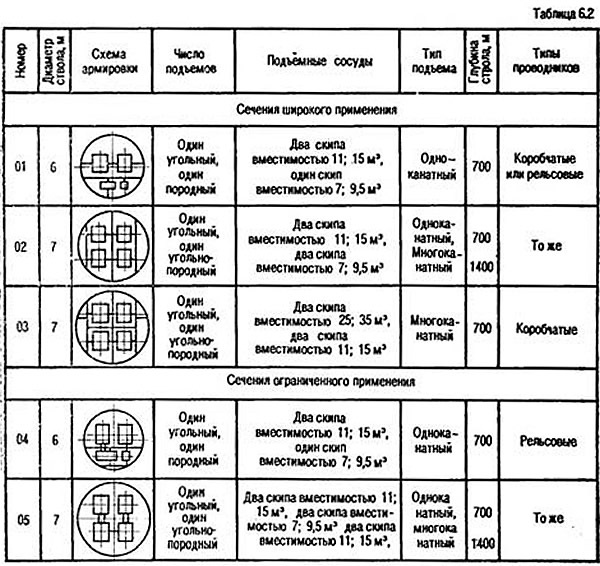

В горнодобывающей промышленности в качестве стандартизированных подъемных сосудов применяют скипы для выдачи полезного ископаемого и породы и клети для спуска-подъема людей, материалов, оборудования, а также выдачи породы и полезного ископаемого в вагонетках. Характеристики сечений и армировки клетевых и скиповых стволов и подъемов приведены в табл. 6.1 и 6.2.

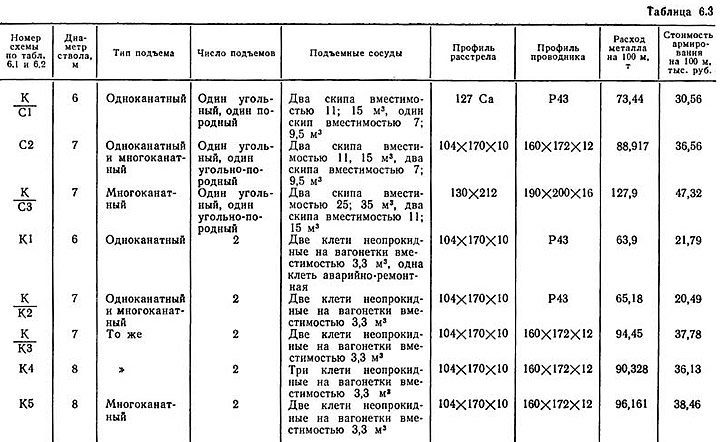

Типажные скипы могут быть выполнены с неподвижным кузовом, секторным затвором и двусторонним боковым расположением направляющих устройств или неопрокидными, одноэтажными и двухэтажными с односторонним и двусторонним боковым, а также лобовым расположением проводников. Основные показатели сечений и армировки стволов приведены в табл. 6.3.

Сосуды предусмотрены для одноканатных и многоканатных подъемных установок.

Стандарты на подъемные сосуды для угольной и рудной промышленности имеют отличия в связи с разными величинами веса горной массы и применяемыми типами вагонеток. Противовесы не типизированы. При их конструировании используют отдельные узлы унифицированных подъемных сосудов, включая направляющие устройства, подвесные устройства и др.

6.2. Схемы армировки с жесткими проводниками

Конструктивно жесткая армнровка представляет собой стержневую систему, состоящую из горизонтальных балок (расстрелов) и закрепленных на них вертикальных направляющих (проводников) для подъемных сосудов и противовесов.

Расстрелы, лежащие в одной горизонтальной плоскости и соединенные между собой и с крепью ствола, образуют ярус армировки. Плоскости яруса отстоят друг от друга но вертикали на определенном расстоянии, называемом шагом армировки. Шаг армировки принимают для деревянных проводников от 2 до 4 м; рельсовых — 3,126; 4,168 и 6,252 м; коробчатых от 3 до 6 м. Увеличенный шаг армировки применяют при высокой жесткости несущих расстрелов и проводников.

В случае размещения в одном стволе нескольких подъемных установок, если армировка представляет собой одну конструкцию, шаг армировки определяют его минимальным значением для одной из установок. Пели они конструктивно не объединяются, то их шаги могут быть различными.

Проводники состоят из отдельных звеньев: рельсовые — длиной 12,5 м, коробчатые — 12 м. Звенья соединяются между собой чаще всего на ярусах.

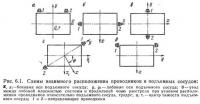

Проводники, расположенные по обе стороны расстрела и скрепляемые на ярусе общим узлом, называют парными.

Конструктивная схема армировки определяется расположением проводников и расстрелов в пределах яруса и размещением ярусов по глубине ствола. Схему армировки выбирают с учетом параметров подъема (грузоподъемности, скорости движения, высоты подъема), числа подъемных сосудов и их размеров в плане, взаимного расположения проводников и подъемных сосудов, горно-геологических условий заложения ствола, отрабатываемых горизонтов и др. (рис. 6.1, схемы а—д).

Одностороннее расположение двух рельсовых проводников целесообразно применять при ожидаемых поперечных смещениях. наклонах и искривлениях ствола, при малонарушенных клетевых подъемах со скоростью движения до 10 м/с.

Допускается использовать лобовые проводники при двух и более рабочих горизонтах при условии применения на промежуточных горизонтах специальных устройств, обеспечивающих проход клети без снижения скорости.

В скиповых стволах применяют, как правило, двустороннее расположение проводников. Допускается и одностороннее расположение двух рельсовых проводников, особенно при реконструкции действующих подъемов без длительной остановки ствола.

При проектировании армировки ствола зазоры в стволе между подъемными сосудами, расстрелами армировки и крепью принимают в соответствии с требованиями «Правил безопасности в угольных и сланцевых шахтах» и «Единых правил безопасности при разработке рудных, нерудных и россыпных месторождений подземным способом» с учетом возможного искривления ствола, допустимого радиального отклонения крепи ствола, общего отклонения осей армировки и ствола от проектного положения и допустимого отклонения яруса армировки. При этом минимальный проектный зазор между габаритами подъемных сосудов и крепью стволов, сооружаемых в непод-работанном массиве, рекомендуется принимать равным 250 мм при глубине ствола до 800 м и 300 мм — при большей глубине. Для стволов, пройденных в подработанном массиве, эти значения увеличивают на величину ожидаемых искривлений ствола согласно «Методическим указаниям по расчету ожидаемых искривлений вертикальных шахтных стволов» разработанным ВНИМИ.

При размещении оборудования в стволе учитывают следующее:

- стволы (как правило, клетевые) оборудуют лестничными отделениями и в них прокладывают коммуникации;

- минимальное расстояние между соседними трубами в стволе должно быть не менее диаметра фланца;

- на противовесе предусматривают площадку для размещения двух человек, осматривающих ствол, из расчета 0,3 м2 на каждого с минимальным размером в плане 0,7 м;

- минимальный зазор между элементами амортизирующих устройств при подъеме сосудов многоканатного подъема и опорными балками или крепью принимают равным 60 мм, такой же зазор допускается между этими элементами и соседним сосудом;

- расстояние от уравновешивающего каната до расстрелов и крепи назначают с учетом длины отвеса каната, его жесткостных характеристик и размеров петли каната, но не менее 600 мм;

- кабели и трубопроводы размещают в зонах ствола, доступных для обслуживания и ремонта, а также наиболее защищенных от механических повреждений падающими предметами. Силовые кабели располагают на расстоянии не менее 500 мм от сосудов и 200 мм от трубопроводов.

Схемы армировки стволов должны обеспечивать нормальные условия для размещения подъемных машин, направляющих копровых шкивов, загрузочных и разгрузочных устройств, агрегатов для обмена вагонеток и другого сопрягаемого оборудования в надшахтном здании, в подземных выработках и в стволе.

6.3. Конструкции элементов и узлов

Материалы и профили элементов армировки. Для изготовления элементов армировки используют следующие материалы: сталь (для проводников и расстрелов) и дерево (в основном для проводников). Сталь применяют в виде тонкостенных профилей (двутавровые балки, швеллеры, угловая сталь, замкнутые профили — коробчатые и эллиптические), изготавливаемые прокатом или сваркой.

Расстрелы, проводники и другие несущие элементы армировки изготавливают: при отсутствии агрессивной среды — из углеродистой спокойной или полуспокойной стали обыкновенного качества марок 09Г2С1, 10Г2С1, 10ХСНД или 15ХСНД и других, обладающих повышенными механическими свойствами и коррозийной стойкостью.

Неответственные элементы армировки изготавливают из стали марок ВСт3 кп2, ВСт3 пс 2. Для деревянных элементов армировки применяют твердые породы древесины (сплошные или клееные).

Наиболее перспективными для расстрелов являются прямоугольные замкнутые профили, изготавливаемые профилированием и сваркой. Для наиболее частого применения следует рекомендовать сварные профили из угловой равнополочной стали сечением 160X160X11, 200X200X14 мм. При малых скоростях подъема и концевых нагрузках предпочтительно применять для расстрелов двутавровые балки 24М по ГОСТ 19425—74*, 30М и 36М по ТУ 14-2-427—80, а проводников — железнодорожные рельсы Р43, Р50 и Р65.

Толщину стенок профилей стального проката для расстрелов принимают равной не менее 8 мм.

Перспективные профили проводников — горячекатаные бесшовные комбинированные трубы, а также открытые гнутые, замкнутые гнутосварные профили, изготавливаемые профилированием из листовой стали.

Прямоугольные замкнутые профили расстрелов имеют наилучшие аэродинамические показатели при отношении высоты к ширине, равном 2,2—3,0.

Для расстрелов допускают использование трубобетонных элементов, представляющих собой стальные трубы с толщиной стенок 4—6 мм, заполненные бетоном.

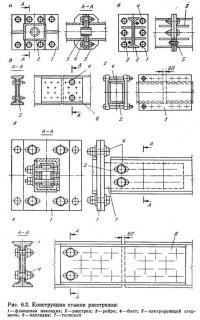

Расстрелы. Продольные оси расстрельных балок яруса располагают в одной горизонтальной плоскости. В случае различной высоты профилей расстрелов допускается размещение в одной плоскости их верхних и нижних граней. Конструкции соединений расстрелов между собой и крепление проводников к расстрелам должны обеспечивать минимальное ослабление сечений несущих элементов, возможность быстрого монтажа, демонтажа, податливость на случай деформации крепи ствола и возможность регулирования их положения в горизонтальной плоскости.

При изготовлении коробчатых расстрелов допускают сваривание встык их составных элементов (из угловой стали, швеллеров) при условии, что каждый из них не будет иметь более одного стыка при расстоянии между стыками смежных элементов не менее 2 м и расположении их в местах, доступных для визуального осмотра.

Двутавровые, коробчатые или трубчатые расстрелы соединяют между собой с помощью элементов из угловой стали или специальных накладок в зависимости от параметров подъема, схемы армировки, наличия свободного места в стволе с учетом соблюдения требуемых зазоров. Устанавливать один на один («костром»), а также несимметрично крепить концы расстрелов к опорным элементам не рекомендуется.

Расстрелы, имеющие длину, превышающую диаметр ствола, или требующие для заводки их концов в крепь ствола значительного увеличения габаритов лунок, выполняют разъемными с регулируемыми или нерегулируемыми стыками.

Соосный нерегулируемый стык коробчатых и двутавровых расстрелов рекомендуется выполнять фланцевым с центрируемой разгрузкой болтов (рис. 6.2, а, б).

Стыковать двутавровые расстрелы можно также с помощью швеллерных, листовых или специальных корытных профилей и группы болтов (рис. 6.2, в).

Соосный регулируемый стык применяют в случае возможного искривления оси ствола или горизонтальной деформации крепи (рис. 6.2, г, д, е).

Расстрелы консольного типа (одинарные или П-образные) применяют вместо обычных хордовых расстрелов, если угол между осью последних и нормалью к крепи ствола в месте заделки превышает 50°. При этом для консольных одинарных расстрелов расстояние от крепи ствола до опорной плоскости проводника должно быть не более 500 мм, а для П-образных — не более 700 мм.

Точность изготовления расстрелов регламентируется следующими требованиями:

- отклонение наружных размеров поперечного сечения коробчатых расстрелов от номинальных не должно превышать по высоте профиля ±4 мм, по ширине ±2 мм. В случае непосредственного примыкания проводника к вертикальной стенке расстрела отклонение по ширине профиля должно быть не более ±1 мм. Предельные отклонения размеров поперечного сечения расстрелов прокатного профиля должны соответствовать указаниям в ГОСТах на эти профили;

- смещения вершин прямоугольника одного торца относительно другого вследствие винтообразности расстрела не должно превышать 1 мм на 1 м длины;

- стрела общего прогиба свободно лежащего расстрела не должна превышать 1 мм на 1 м длины и 6 мм по всей длине;

- неплоскостность, непараллельность и неперпендикулярность но отношению к профильной оси расстрела опорных поверхностей для крепления других элементов армировки не должна превышать 1 мм в любой точке, а для фланцевого стыка — в зоне расположения болтов.

Крепление расстрелов к крепи ствола в зависимости от схемы и конструкции яруса и вида крепи осуществляют заделкой одного или обоих концов в лунки на определенную расчетную глубину или с помощью болтовых соединений (притюбинговой крепи).

Глубина лунки должна превышать длину заделки расстрела не менее чем на 100 мм. При толщине крепи ствола менее расчетной глубины заделки расстрела бетонирование лунок должно обеспечивать надежное опирание на крепь ствола и прилегающие породы.

Приварные зацепы на концах расстрельных балок следует устанавливать только с одной стороны.

При анкерном креплении предусматриваются следующие способы крепления расстрелов к крепи вертикальных стволов:

- к сварным или литым кронштейнам, прикрепленным к крепи ствола с помощью анкеров;

- анкерами непосредственно к бетонной крепи с прижатием опорной плиты к стенке ствола или опиранием ее на выдвинутые в ствол концы анкеров.

Для закрепления элементов армировки используют железобетонные и клинораспорные анкеры.

При тюбинговой крепи расстрелы закрепляют на опорных плитах, которые крепят к горизонтальным ребрам жесткости тюбинга не менее тремя болтами М30 или М36. Диаметры крепежных болтов принимают согласно расчетным данным. Опорные плиты изготавливают из листовой стали толщиной не менее 20 мм.

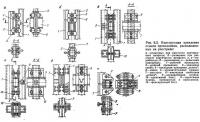

Проводники. Каждое звено проводников крепят на расстрелах не менее чем в трех точках. Конструкция крепления проводника должна обеспечивать фиксацию ее на каждом ярусе от смещения вдоль расстрела и проскальзывания в вертикальной плоскости, а также обеспечивать передачу нагрузок на расстрелы во всех направлениях.

Стыки проводников располагают на ярусах. При реконструкции действующих стволов допускается расположение стыка проводника между ярусами (рис. 6.3 и 6.4).

Стыки парных проводников, а также проводников, предназначенных для направления движения одного сосуда, не должны находиться в плоскости одного яруса.

При монтаже металлических проводников следует учитывать, что максимальный зазор в стыке звеньев при наименьшей температуре в стволе не должен превышать 6 мм. В период эксплуатации при максимальной температуре в стволе этот зазор должен быть не менее 1 мм.

Рельсовые проводники крепят к расстрелам посредством двух пар симметричных зажимных скоб (типа Брнара) с болтами диаметром не менее 30 мм, устанавливаемых над и под расстрелом. В случае крепления одинарных рельсовых проводников используют ложные проводники-коротыши полного профиля или одинарные скобы типа СОЛ. В отдельных случаях ложные проводники делают сплошными. Для предупреждения падения в ствол ложных проводников-коротышей и устанавливаемых на них зажимных скоб на рельсах-коротышах над верхней и под нижней скобами приваривают ограничительные планки или отгибают их концы.

Для фиксации рельсового проводника относительно расстрела к последнему сверху и снизу приваривают накладки из листа толщиной не менее 12 мм, в которых имеются выемки («лежки») для размещения подошвы рельса. Первоначальный суммарный зазор между боковой гранью лежки и подошвой рельса не должен превышать 4 мм.

Концы звеньев рельсовых проводников на ярусе необходимо соединять с помощью стыковых схватов, которые размещаются в пространстве между стенкой и полками расстрельной балки и скрепляют концы рельсов за подошву.

При применении коробчатых расстрелов звенья парных проводников или одинарного проводника, установленного в паре со сплошным ложным, стыкуют с помощью трех зажимных скоб типа Бриара: двух — над расстрелом и одной под ним. При применении коробчатых расстрелов и одинарных рельсовых проводников допускают применение стыкового схвата, который размещают в ложном расстреле двутаврового профиля и закрепляют сверху или снизу к основному расстрелу с помощью сварки или болтов.

Крепление коробчатых проводников на расстрелах выполняют с помощью специальных Т-образных болтов, вставляемых в паз вдоль проводника, или крепежных планок со стандартными болтами к угольникам, приваренным к нижней и верхней горизонтальным плоскостям расстрелов.

Коробчатые проводники друг с другом соединяют с помощью направляющих планок, приваренных внутри одного из стыкуемых проводников и предотвращающих взаимное смещение рабочих поверхностей сопрягаемых звеньев.

Точность изготовления коробчатых проводников регламентируется следующими требованиями:

- отклонение наружных размеров поперечного сечения проводника от номинальных на длине не менее 300 мм от торца звена не должно превышать ±1 мм, на остальной длине ±2 мм;

- смещение вершин прямоугольника одного торца относительно другого вследствие винтообразности проводника не должно быть более 1 мм;

- местные отклонения от прямолинейности рабочих поверхностей проводника, проявляющиеся на локальных коротких участках (длиной до 1 м), не должно превышать 2 мм. Стрела общего прогиба свободно лежащего звена проводника достигает 5 мм;

- иеплоскостность, непараллельность и неперпендикулярность по отношению к продольной оси проводника опорных поверхностей для крепления к расстрелу не должны превышать 1 мм в любой точке;

- отклонения от заданной длины проводника не должны быть более ±3 мм.

Узлы крепления деревянных проводников к расстрелам должны иметь конструктивные элементы, воспринимающие боковые нагрузки и разгружающие боковые проходные болты от действия сил. Головки и концы проходных болтов должны быть утоплены в тело проводника на глубину не менее его допустимого максимального износа.

В случае применения лобовых проводников на конечных участках ствола и на промежуточных горизонтах предусматривают устройства, обеспечивающие загрузку — выгрузку сосудов путем удаления (отвода) отрезков рабочих проводников на приемных площадках или системы вспомогательных (переходных) проводников, устанавливаемых на участке разрыва рабочих проводников.

На основных болтовых соединениях проводника с расстрелами устанавливают гайку и контргайку. На остальных болтовых соединениях элементов армировки допускается применение одной гайки при условии выполнения мероприятий по предотвращению ее самораскручивания.

Лестничные отделения. Лестничные полки вспомогательных стволов сделаны цельносварными из рифленого листа, и угольников, с одной стороны заделанных в крепь, а с другой — опертых на расстрел.

Панели ограждения полков также цельносварные в виде рамки из угольников и полос или прутьев, образующих сетку.

Для обеспечения возможности выхода людей из застрявшей клети в отсек лестничного отделения в панелях ограждения, расположенных со стороны клети, предусмотрены проемы с задвижками для их закрывания. В ряде случаев полки расположены консольно и выполнены блочной конструкции заодно, с ограждением. Крепление блоков к крепи — анкерное.

6.4. Производство работ по монтажу армировки с жесткими проводниками

Работы по армированию стволов выполняют в соответствии с проектом производства работ, разработанным на основании рабочих чертежей армировки ствола и проекта организации строительства. Проект производства работ содержит технические решения по переоснащению стволов при переходе от проходки к армированию, технологические схемы работ по монтажу элементов армировки, схемы расположения оборудования для каждого этапа работ, графики работ, комплекс мероприятий по заготовке, транспортированию и спуску в ствол элементов-армировки, указания по обеспечению работ при армировании общешахтными технологическими комплексами, мероприятия по безопасности ведения работ в соответствии с действующими нормативными документами.

В состав работ по армированию вертикальных стволов входят: установка расстрелов, навеска проводников и тормозных (парашютных) канатов, монтаж лестничных отделений, несущих конструкций, трубопроводов, испытание смонтированной системы армировки под нагрузкой.

Перед армированием ствола составляют маркшейдерский проект расположения армировочных отвесов и закрепления их точек на первом контрольном ярусе армировки.

Армирование стволов может производиться как после окончания проходки и крепления ствола (последовательно), так и одновременно с ними (параллельно).

В отечественной практике шахтного строительства армирование стволов производят, в основном, после окончания их проходки.

Армирование ствола после его проходки производят при получении сбойки на нижнем горизонте с горными выработками шахты или вторым стволом. В случае невозможности получения сбойки необходимо на период армирования предусмотреть в стволе водоотлив и вентиляцию его нижней части.

Армирование ствола после его проходки и крепления выполняют по одной из следующих технологических схем, отличающихся порядком установки расстрелов и навески проводников: последовательной, параллельной или совмещенной (в направлении сверху вниз или снизу вверх).

Последовательная схема армирования заключается в том, что сначала в направлении сверху вниз производят работы по установке расстрелов, устройству лестничного отделения и креплению кронштейнов для навески кабелей по всему стволу с подвесного армировочного и проходческого полка, а затем полок разбирают и выдают на поверхность, после чего навешивают люльки, с которых осуществляют навеску проводников в направлении снизу вверх. Последовательная схема армирования отличается простотой производства работ. К недостаткам схемы следует отнести большие затраты времени на подготовку ствола к армированию — демонтаж всего проходческого оборудования, металлоконструкций, переоборудование подвесного проходческого полка, подшкивной и нулевой площадок, а также дополнительные работы, связанные с навеской проводников. На производство подготовительных работ иногда уходит 2—3 мес., что составляет до 10—15 % продолжительности сооружения стволов.

Средняя скорость армирования ствола по последовательной схеме не превышает 300—350 м/мес, хотя в отдельных случаях (при скоростном армировании стволов) за смену устанавливали до 10 ярусов расстрелов.

Параллельная схема армирования заключается в том, что установку расстрелов и навеску проводников производят одновременно в направлении сверху вниз или снизу вверх. Расстрелы устанавливают с подвесного полка, а навеску проводников — с подвесных люлек, которые перемешаются вслед за полком.

При армировании стволов в направлении снизу вверх установку расстрелов производят с нижнего этажа подвесного полка специальной конструкции, предусматривающей возможность-пропуска расстрелов при подъеме его на уровень следующего вышележащего яруса. Проводники навешивают с расположенных под полком армировочных люлек с отставанием от него на один-два яруса. Лунки разделывают с верхнего этажа или формируют при возведении постоянной крепи ствола.

Преимуществом параллельной схемы является сокращение-продолжительности подготовительно-переходных периодов, так. как не требуется двойного переоборудования ствола и подшкивной площадки.

Параллельная схема армирования в направлении снизу вверх из-за большой сложности выполнения работ не получила большого распространения.

При армировании стволов по совмещенной схеме установку расстрелов и навеску проводников производят одновременно с подвесного полка в направлении сверху вниз. Лунки разделывают с нижнего этажа полка, а устанавливают расстрелы. оборудуют лестничное отделение и навешивают проводники — с верхнего этажа. При этом бадьи могут двигаться по-жестким проводникам.

При совмещенной схеме армирования работы могут осуществляться и в направлении снизу вверх при использовании многоэтажного подвесного полка с приставными и выдвижными площадками или с подвесного полка и армировочных люлек. В этом случае с верхнего этажа полка разделывают лунки под расстрелы, демонтируют проходческое оборудование, сс второго этажа устанавливают расстрелы, а с остальных — навешивают проводники. Армирование по этой схеме целесообразно производить при минимальном числе расстрелов в ярусе.

Совмещенная схема армирования стволов с подвесного полка без люлек в настоящее время является наиболее распространенной. Все работы по армированию ствола выполняют при этом с подвесного армировочного полка в направлении сверху вниз. С нижнего этажа производят разделку лунок, а с верхнего этажа полка устанавливают расстрелы, устраивают лестничное отделение и навешивают проводники. При этом навеска проводников несколько опережает установку расстрелов (по этой схеме возможно совмещение работ от 30 до 50%).

Совмещенная схема армирования по сравнению с другими схемами имеет следующие преимущества:

- сокращение времени на подготовку ствола к армированию и переоборудование перед навеской проводников;

- обеспечение удобства и безопасности производства работ при установке расстрелов и навеске проводников с верхнего этажа подвесного полка;

- упрощение маркшейдерского и технического контроля в процессе армирования ствола;

- исключение необходимости наличия в стволе подвесных люлек.

Дальнейшим совершенствованием технологии строительства вертикальных стволов является проходка с одновременным армированием.

Схема проходки стволов с одновременным их армированием заключается в том, что в процессе выемки породы и возведения постоянной крепи ведут одновременно работы по установке расстрелов и навеске проводников. При этой схеме временные трубопроводы крепят к расстрелам армировки, а проходческие бадьи перемещаются по жестким направляющим (постоянным проводникам).

Схема армирования ствола с одновременной его проходкой имеет ряд преимуществ, которые заключаются в использовании постоянных копров и подъемных машин, сокращении числа проходческих лебедок и канатов, уменьшении количества временных зданий и сооружений, сокращении продолжительности переходного периода от строительства ствола к проведению горизонтальных горных выработок.

Подготовительный период. Началу работ по армированию стволов предшествует:

- полное окончание строительных и горнопроходческих работ в стволе;

- составление и утверждение проекта производства работ;

- переоснащение ствола для армирования;

- выдача из ствола забойного оборудования, демонтаж неиспользуемых трубопроводов;

- переоборудование подвесного полка и общешахтных комплексов (подъем, водоотлив, вентиляция и др.) для целей армирования (для пропуска бадьи в ствол необходимо предусмотреть в армировочном полке проем с лядами, направляющие канаты которой закрепляют в зумпфе);

- водоулавливание по стволу остаточных притоков воды;

- защита силовых и сигнальных кабелей от возможных повреждений в период армирования ствола;

- выполнение контрольной профилировки стен ствола по будущим линиям минимальных зазоров между наиболее выступающими частями подъемных сосудов и крепью.

До начала работ по армированию должны быть изготовлены и завезены на приобъектный склад все необходимые для бесперебойного выполнения работ элементы армировки согласно комплектующим ведомостям и спецификациям проекта армировки ствола.

Перед спуском в ствол полного комплекта элементов армировки каждого яруса необходимо выполнить его контрольную сборку на специальном стенде.

До начала работ по армированию стволов, пройденных способом замораживания, породы вокруг ствола должны быть оттаяны и проведены вес гидроизоляционные работы, предусмотренные проектом производства работ.

Установка расстрелов. Армирование ствола начинают с контрольного яруса, устанавливать который следует в соответствии с «Технической инструкцией по производству маркшейдерских работ».

Лунки для расстрелов ниже контрольного яруса размечают с помощью отвесов и шаблон-отвесов. Разделку лунок производят специальными бурильными машинами, а в исключительных случаях — отбойными молотками. При этом на этажах полка зазоры между полком и крепью перекрывают, а после окончания разделки отбитый материал выдают на поверхность.

Короткие расстрелы и мелкие детали армировки спускают в ствол в бадьях, а длинные — с помощью серьги на канате.

При монтаже яруса армировки в первую очередь устанавливают центральные расстрелы, затем боковые. Расстрелы лестничного отделения устанавливают последними.

Условия горизонтальности расстрелов при закреплении их в лунках выполняют с помощью специальных металлических подкладок, укладываемых в лунках под полку расстрела. Перед бетонированием лунок расстрелы расклинивают металлическими или дубовыми клиньями по верхней полке.

Для центровки яруса расстрелов с целью обеспечения проектного положения применяют специальные инструменты, приспособления, измерительные приборы и шаблоны. Конструкция шаблонов должна позволять перемещать ярусы с помощью домкратов в горизонтальной и вертикальной плоскостях.

Заделывают лунки после сборки, расклинивания и проверки правильности установки всех расстрелов яруса бетоном класса по прочности, соответствующего крепи ствола, но не менее В15. Одновременно с установкой расстрелов монтируют посадочные балки, балки под опорные стулья, опорные колена, заделывают в крепь ствола кронштейны для навески кабелей и труб, навешивают блоки лестничных отделений, а также выполняют другие монтажные работы, которые могут быть безопасно выполнены одновременно с установкой расстрелов.

В стволах, закрепленных чугунными тюбингами, расстрелы прикрепляются к косынкам, которые крепят к тюбингам болтами. Размечать и сверлить отверстия в тюбингах под болты в полках тюбингов следует по отверстиям в косынках после проверки правильности установки расстрелов.

При креплении расстрелов анкерами к стенкам ствола ярус армировки собирают на монтажном шаблоне, подвешенном к вышележащему ярусу или установленном на полке.

После установки яруса армировки в проектное положение-шаблон распирают в стенки ствола горизонтальными домкратами.

Через отверстия в опорных плитах расстрелов бурят шпуры для закрепления анкеров. Соосность шпуров и отверстий в плитах достигается применением центрирующих устройств. Затягивать болты необходимо с осевым усилием, определенным проектом.

Навеска проводников. Проводники в ствол спускают на подъемном канате по одному или пакетами. Для пропуска проводников по стволу к нижнему концу пакета прикрепляют направляющий конус. Для безопасной перевески проводников с подъемного на монтажный канат каждая подвеска должна иметь по две серьги (петли), одна из которых служит для навески на прицепное устройство подъемного каната, а вторая — на монтажный канат.

Для создания температурного зазора между торцами проводников применяют прокладки, которые после закрепления проводников к расстрелам снимают. Стыки проводников располагают, как правило, по середине высоты боковой поверхности расстрела. Смещение стыков проводников от середины высоты боковой поверхности расстрела не должно превышать ±50 мм. При этом проводники навешивают с разбежкой по ярусам.

Консольную, крупноблочную и безрасстрельную армировку следует монтировать на длину проводника с доставкой к месту монтажа прицепным устройством каната подъемной установки или специальной лебедкой. С подвесного полка бурят шпуры под анкеры и закрепляют блоки армировки в крепь ствола.

Оборудование лестничного отделения. Настилку полков лестничного отделения, установку и закрепление лестниц производят одновременно с установкой расстрелов. Лестницы и решетки ограждения спускают в ствол на прицепном устройстве каната, остальные материалы и элементы — в бадье. Блоки лестничных отделений спускают в ствол к месту монтажа на прицепном устройстве подъемного каната и закрепляют к стенке ствола анкерами.

Монтаж трубопроводов и кабелей. Монтаж трубопроводов осуществляют плетями на фланцевых или сварных соединениях. Длина плетей, как правило, должна соответствовать расстоянию между сальниковыми компенсаторами.

Монтаж труб на фланцевых соединениях производят в следующей последовательности:

- поднимают первую трубу с помощью прицепного устройства и закрепляют к нижнему фланцу концевой отбойник;

- опускают трубу в раскрытый захват до верхнего фланца и зажимают в захвате;

- отцепляют прицепное устройство, подают вторую трубу, совмещают ее нижний фланец с верхним первой трубы и наживляют двумя-тремя болтами, ставят прокладку, вставляют остальные болты и затягивают стык;

- устанавливают на фланцевое соединение обтекатель;

- опускают плеть из двух труб до верхнего фланца второй трубы, зажимают захват (в дальнейшем все операции повторяют до полной навески плети);

- опускают плеть в ствол к месту установки;

- перед опорным стулом или коленом снимают концевой отбойник, совмещают нижний фланец плети с фланцем опорного стула или колена, соединяют фланцы между собой, закрепляют постоянными направляющими хомутами и отсоединяют прицепное устройство.

Монтаж трубопроводов в стволах на сварных соединениях производят аналогично монтажу на фланцевых соединениях, при этом:

- первая труба на нижнем конце должна иметь фланец для установки отбойника, а на верхнем — монтажные накладки или муфту для захвата труб прицепным устройством;

- трубу на нулевой раме закрепляют фиксаторами, входящими в отверстие монтажных накладок, или захватами;

- монтажные накладки приваривают к нижнему концу трубы по ее периметру по три штуки под углом 120°;

- вторую трубу заводят в накладки и после выверки вертикальности сваривают с первой но всему периметру, а также приваривают накладки на всю их длину;

- снимают фиксаторы и опускают обе трубы, устанавливают их в нижние отверстия накладок второй трубы и процесс наборки повторяют;

- при монтаже с помощью муфт выверяют вторую трубу по отвесу и обваривают, при монтаже с помощью захватов выверяют вторую трубу центратором, обваривают стык и срезают «сухари»;

- набирают плеть длиной от компенсатора до компенсатора и опускают в ствол до места установки;

- соединяют плети между собой и опорными стульями, коленами и компенсаторами на фланцах и крепят хомутами аналогично рекомендованному для плетей с фланцевым соединением.

При монтаже трубопроводов одновременно с установкой расстрела и навеской проводников в направлении снизу вверх работы ведут в следующем порядке:

- монтируют опорное кольцо на балках, установленных на сопряжении водотрубного ходка со стволом;

- трубу опускают с поверхности подъемной машиной, принимают на проходческой люльке и перекрепляют с каната подъемной машины на строп тихоходной лебедки и подводят к месту установки;

- на верхний борт нижней установленной трубы устанавливают прокладку и на нее опускают подвешенную трубу;

- поднимают фланец нижней трубы, обе трубы соединяют и канат тихоходной лебедки высвобождают для приема следующей трубы;

- крепят трубы к основным или вспомогательным расстрелам хомутами.

Кабели в стволе навешивают по окончании всех монтажных работ в стволе. Опускают кабели в ствол на канатах, к которым их надежно закрепляют через каждые 6 м.

По окончании всех работ по армированию стволов, включая монтаж трубопроводов, силовых кабелей, сигнализации и других технологических коммуникаций, все стволовое оборудование и проходческие коммуникации, не требующиеся для работ второго периода строительства шахты, должны быть демонтированы и выданы из ствола.

6.5. Армировка с канатными проводниками

Канатную армировку применяют в главных, вспомогательных и вентиляционных стволах, оборудованных скиповыми и клетевыми подъемными установками, служащими для выдачи полезного ископаемого, породы, спуска — подъема людей, материалов и оборудования.

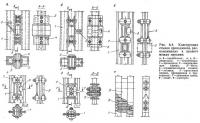

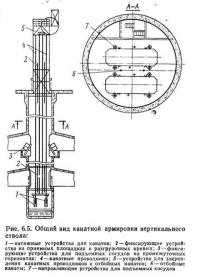

К основным конструктивным элементам комплекса армировки вертикального ствола (рис. 6.5) относятся: канатные проводники, отбойные канаты, устройства для закрепления канатных проводников и отбойных канатов, натяжные устройства для подъемных сосудов, фиксирующие устройства для подъемных сосудов на промежуточных горизонтах, приемных площадках и разгрузочных кривых. Кроме указанных элементов в стволах размещают лестничные отделения, трубопроводы и кабели различного назначения.

Диаметр ствола в свету определяют путем графического построения с учетом размещения подъемных сосудов, противовесов, армировки, лестничного отделения, труб, кабелей и затем проверяют по условиям вентиляции (рис. 6.6).

Если вычисленные по формуле значения Δ превышают для одноканатных подъемных установок 700 мм, а значения о превышают 500 мм, то допускается принимать зазор между подъемными сосудами равным 700 мм, а между подъемными сосудами и крепью — 500 мм.

В любом случае должна быть Δ≥300 мм, а σ≥240 мм.

Минимальный проектный зазор между наиболее выступающими частями подъемного сосуда или противовеса и крепью ствола или расстрелом трубно-лестничного отделения

где Δг — гарантированный зазор между подъемным сосудом и крепью ствола или расстрелом, м; Δп.с — максимально возможное перемещение подъемного сосуда; Δг.с — максимальное ожидаемое горизонтальное смещение стенок ствола к концу его эксплуатации при проходке ствола в ранее подработанном массиве; Δк.б — максимально возможное перемещение канатных проводников из-за крена башенного копра; Δс.с — максимально возможные отклонения стенок ствола при его строительстве от проектного положения; Δр — максимально возможные погрешности разбивочных работ.

Если вычисленная величина а окажется меньше 300 мм при глубине ствола до 800 м и 350 мм при глубине свыше 800 м, то ее следует принимать равной соответственно 300 и 350 мм.

Минимальные величины проектных зазоров между наиболее выступающими частями сосудов одного подъема и сосудов смежных подъемов определяют по формуле

где Δ'г — гарантированный зазор между подъемными сосудами; Δп.с1, Δп.с2 — величины перемещений подъемных сосудов.

Если вычисленная по формуле величина Δ окажется менее 400 мм, то ее следует принимать равной 400 мм.

Действующими нормами предусматривается применение для каждого подъемного сосуда четырех проводников. Канатные проводники располагают симметрично — по два с каждой боковой стороны подъемного сосуда или вдоль длинной наружной стороны на возможно большем расстоянии от подъемного каната. Допускается для одноканатных подъемных установок с глубиной подъема до 150 м и концевой нагрузкой до 50 кН применение двух-трехканатных проводников.

Конструкции проводниковых канатов выбирают такими, чтобы площадь соприкосновения их с направляющими устройствами подъемных сосудов была наибольшей, а проволоки наружного слоя имели наибольшую толщину.

Рекомендуется в качестве канатных проводников и отбойных канатов применение канатов закрытой конструкции и прядевых ГОСТ 7667—80, ГОСТ 7669—80.

На каждой подъемной установке, оборудованной канатными проводниками, навешивают не менее двух отбойных канатов между подъемными сосудами на одинаковом от них расстоянии, которые служат для предупреждения столкновения сосудов между собой при встрече.

Отбойные канаты могут отсутствовать на людских грузолюдских и грузовых многоканатных подъемных установках при концевой нагрузке до 400 кН, если расстояние между выступающими частями подъемных сосудов одного или двух смежных подъемов более 600 мм и 800 мм — при концевой нагрузке свыше 400 кН, а также в случае, когда один из подъемных сосудов движется по канатным проводникам, а другой — по жестким.

В качестве отбойных канатов допускается применять круг-лопрядные канаты.

Запас прочности канатных проводников определяют как отношение суммарного разрывного сопротивления всех проволок каната к нагрузке на канат и собственного веса каната и должен составлять не менее 6 крат, отбойных — не менее 5 крат.

Для обеспечения сопротивления боковым усилиям проводниковые и отбойные канаты подвергаются натяжению.

Натяжение каждого отбойного каната должно быть не менее натяжения каждого из канатных проводников. Чтобы устранить возможность синхронных поперечных раскачиваний проводниковых и отбойных канатов, усилия в них должны быть несколько отличающимися друг от друга. Существует несколько способов натяжения проводников и отбойных канатов при помощи грузов, размещенных в зумпфе ствола или на копре, винтовых домкратов с калиброванными пружинами и гидравлических устройств.

Наибольшее распространение получил способ натяжения проводниковых и отбойных канатов грузами, подвешенными непосредственно к нижнему концу каждого каната в зумпфе.

Канатные проводники крепят на усиленном поясе копра с помощью специальных устройств: клиновых муфт и клиновых регулируемых коушей.

Для обеспечения нормальной работы подъемной установки во время погрузочно-разгрузочных операций на нижней и верхней приемных площадках, где скорость движения подъемных сосудов невелика, устанавливают жесткие направляющие из рельсов, стальных или деревянных брусьев. Вход подъемных сосудов в жесткие проводники осуществляется за 4—6 м до приемной площадки.

Для движения по жестким проводникам подъемные сосуды снабжают стальными направляющими лапами с раструбами.

Для обеспечения возможности прохода подъемными сосудами промежуточных горизонтов без снижения скорости и надежной фиксации, позволяющей производить погрузочно-разгрузочные работы, применяют откидные или выдвижные фиксирующие устройства и площадки.

Армирование вертикальных стволов в настоящее время производят по индивидуальным проектам. Типовые проекты отсутствуют.

К навеске проводниковых и отбойных канатов в стволе приступают, в соответствии с проектом производства работ, после выполнения подготовительных работ и изготовления всех необходимых металлоконструкций и приспособлений. К подготовительным работам относятся: ревизия проходческих подъемных машин и лебедок; маркшейдерская съемка профиля крепи ствола и элементов жесткой армировки (если они предусмотрены проектом); монтаж противопожарных ляд; перекрытие устья ствола; установка направляющих и отклоняющих шкивов; монтаж полков для обслуживания грузов в зумпфе ствола; установка ручных вспомогательных лебедок; ревизия узлов крепления канатов на копре; испытание коушей на защемляющую способность; производство ревизий всех прицепных устройств натяжных грузов.

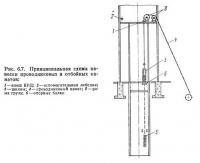

Проводниковые и отбойные канаты обычно навешивают с помощью проходческой подъемной машины или специальной лебедки через систему шкивов с полностью набранными на поверхности грузами в следующей последовательности.

Катушку с проводниковым канатом доставляют к стволу и устанавливают горизонтально на опорах или в вертикальном положении на специальной плите с подшипниковой опорой. Один конец каната заводят в здание подъемной машины или лебедки при помощи вспомогательной лебедки и закрепляют на одном из барабанов. Затем канат с катушки перематывают на барабан подъемной машины, используемой для спуска канатов в ствол. Катушка при этом должна притормаживаться для обеспечения натяжения.

С помощью вспомогательной лебедки (рис. 6.7) проводниковый канат через шкивы и коуш, установленный на копре в проектном положении, опускают на отметку верхней приемной площадки и крепят к раме груза, расположенной на опорных балках. Раму загружают грузом на высоту 1,5 м, приподнимают и убирают из-под нее все балки. Затем, постепенно опуская проводниковый канат, добирают груз до проектной величины и опускают в ствол со скоростью не более 0,3 м/с в проектное положение, сопровождая его в клети или люльке, после чего проводниковый канат закрепляют в коуше на копре и устанавливают контрольный жимок на расстоянии 200 мм выше коуша.

Прежде чем смотать канат с барабана подъемной машины, производят проверку закрепления его в коуше. Для этого канат напускают и ведут наблюдения за качеством закрепления в течение 30 мин.

Если канат не проскальзывает, то оставшуюся часть его сматывают с барабана подъемной машины и обрубают на расстоянии 15—20 м выше коуша.. Конец каната заделывают в муфте и закрепляют на копре.

После установки первого проводникового каната передвигают направляющие шкивы в положение для второго каната и закрепляют их. Все остальные операции по установке второго каната аналогичны операциям по установке первого каната.