4.1. Общие положения

Под оснащением проходки стволов понимают применение комплекса стволового проходческого оборудования, зданий и сооружений производственно-технологического, вспомогательного и санитарно-бытового назначения, инженерных коммуникаций и проходческого оборудования на поверхности, обеспечивающих выполнение проходческих и строительно-монтажных работ по строительству подземной части вертикальных стволов шахт и рудников.

Строительно-монтажные работы по оснащению проходки стволов носят характер внутриплощадочных подготовительных работ, необходимых для сооружения крупных и сложных объектов, входящих в состав строящейся шахты или рудника.

В состав работ по оснащению проходки входят: планировка промплощадки, сооружение устья ствола, подготовка к сооружению технологического участка ствола и его проходка; работы по строительству зданий и сооружений (временных и постоянных) производственно-технологического, вспомогательного и санитарно-бытового назначения, используемых для проходки ствола; монтаж проходческого оборудования на поверхности; монтаж и опробование стволового проходческого оборудовании. конструкций и инженерных коммуникаций.

Для стволов, находящихся на критическом пути строительства шахты или рудника, оснащение должно выполняться в подготовительный период, для других — в сроки, обеспечивающие использование сооружаемого ствола для целей строительства или к сдаче шахты (рудника) в эксплуатацию.

В практике шахтного строительства при оснащении поверхности проходки стволов используют постоянные и временные оборудование, здания и сооружения. Рациональное сочетание постоянного и временного оборудования, зданий и сооружений определяют на основе технико-экономических расчетов. При этом основным критерием для выбора типа оборудования, зданий и сооружений, особенно для стволов, лежащих на критическом пути строительства, является минимальная продолжительность строительства ствола.

4.2. Технологические схемы оснащения проходки стволов

Схемы оснащения, применяемые в практике шахтного строительства, систематизированы для стволов, которые на период эксплуатации оборудуются башенными копрами и многоканатными подъемными машинами, и стволов, оборудуемых металлическими копрами и машинами наземной установки.

При применении схемы оснащения с использованием временного проходческого копра и временных подъемных машин на промышленной площадке сооружают проходческий копер, монтируют временные подъемные машины (передвижные или стационарные), возводят комплекс зданий, сооружений и устанавливают проходческое оборудование. После проходки ствола временный копер демонтируют, возводят постоянный башенный копер и монтируют .многоканатные подъемные машины. Армирование ствола по этой схеме целесообразно вести во время монтажа многоканатных подъемных машин с использованием временных подъемных машин и проходческих лебедок. После этого навешивают подъемные сосуды, монтируют обменные и загрузочные устройства, проводят горизонтальные и наклонные горные выработки.

Недостатком схемы является большая длительность строительства ствола. Схема имеет ограниченное распространение и может быть рекомендована для применения только для случаев, когда по условиям строительства не допускается возведение башенного копра до проходки ствола, например, при специальных способах проходки верхней части ствола.

Схема оснащения с использованием постоянного башенного копра и временных подъемных машин. После выполнения первоочередных работ на промышленной площадке по подготовке к строительству возводят постоянный башенный копер (железобетонный или металлический), монтируют в нем проходческое оборудование, на поверхности сооружают здания и монтируют оборудование для проходки ствола. В период проходки и армирования ствола заканчивают строительные работы в башенном копре и монтируют многоканатные подъемные машины. Выдача породы при проведении горизонтальных и наклонных горных выработок осуществляют с использованием постоянных подъемных комплексов.

Преимуществами схемы по сравнению с предыдущей являются меньшая продолжительность строительства ствола благодаря совмещению работ по возведению башенного копра с работами подготовительного периода и меньшая металлоемкость проходческих металлоконструкций в копре. Недостатком является ограничение по строительству зданий и монтажу проходческого оборудования в зоне действия кранов, используемых для возведения башенного копра.

Схема получила широкое распространение в Донецком бассейне, где на центральных стволах, как правило, предусматривают башенные копры.

При применении схемы оснащения с использованием временного проходческого копра с последующей надвижкой постоянного металлически га башенного копра технологическая последовательность работ по оснащению и проходке ствола соответствует последовательности первой схемы, за исключением армирования, которое выполняют с временного копра. Во время проходки и армирования ствола в стороне от ствола на монтажной площадке сооружают постоянный башенный копер, который после проходки ствола по накаточным путям надвигают в проектное положение.

По фактору «продолжительность строительства ствола» эта схема является наиболее эффективной.

К недостаткам схемы относится необходимость дополнительных затрат на усиление элементов копра для надвижки и устройства накаточных путей.

При применении схемы оснащения с использованием постоянного металлического копра после подготовки промышленной площадки к строительству над стволом сооружают постоянный металлический копер, монтируют проходческие металлоконструкции (подшкивную площадку, разгрузочный станок, нулевую раму). При этом если, при проектировании копра не были учтены нагрузки от проходческого оборудования, то усиливают отдельные элементы копра. Вокруг ствола возводят здания и монтируют проходческое оборудование для сооружения ствола. В качестве подъемных машин используют как постоянные, так и временные. Постоянные подъемные машины эффективны в том случае, когда они по своей производительности обеспечивают высокие скорости проходки ствола и проведения горизонтальных и наклонных горных выработок.

После проходки и армирования ствола производят его переоснащение для работы по постоянной схеме. По этой схеме к началу работ но оснащению требуется запроектировать копер. выполнить деталировочные чертежи и изготовить металлоконструкции постоянного копра. Кроме того, при использовании постоянных подъемных машин необходимо их заказать и получить от заводов-изготовителей как сами подъемные машины, так и комплектующее электрооборудование. Так как это сопряжено с определенными трудностями при существующем порядке заказа оборудования, начало проходки ствола может задерживаться, поэтому эта схема имеет ограниченное применение.

При применении схемы оснащения с использованием проходческого копра и временных подъемных машин в подготовительном периоде над стволом сооружают временный проходческий копер, возводят здания, сооружения и монтируют проходческое оборудование, используемое при проходке ствола. Во время проходки ствола в стороне от него монтируют постоянный металлический копер, который после проходки и армирования ствола надвигают в проектное положение. К этому моменту должны быть смонтированы постоянные подъемные машины.

Проведение горизонтальных и наклонных горных выработок осуществляют с использованием постоянных подъемных машин. Если по производительности постоянные подъемные машины не могут обеспечить проведение горных выработок в установленные сроки, то их проводят с использованием временного копра и временных подъемных машин. Переход на постоянные подъемные машины в этом случае производят перед сдачей шахты в эксплуатацию.

При массовом применении проходческих копров из крупноразмерных элементов, передвижного проходческого оборудования и мобильных зданий эта схема по факторам «продолжительность строительства ствола», «стоимость и трудоемкость строительно-монтажных работ по оснащению» будет в ближайшие годы основной.

Оснащение стволов стволопроходческими комбайнами в принципе не отличается от оснащения буровзрывным способом. Проходку стволов комбайнами можно осуществлять как с использованием проходческих металлических копров, так и постоянных башенных. В обоих случаях конструкция копра должна обеспечить возможность подачи в копер на монтажно-транспортной платформе собранного в вертикальном положении комбайна (без рабочего органа). Для этого в копре предусматривают проемы и накаточные пути соответствующих размеров.

Для проходки ствола комбайном, помимо традиционно размещаемых временных здании и сооружений, на поверхности оснащенного ствола предусматривают помещения: дистанционного управления комбайном при проходке выбросоопасных пластов, централизованного управления лебедками подвески комбайна и высоковольтного привода, склада запасных частей комбайна.

Электроснабжение оборудования в стволе осуществляют с помощью высоковольтного (6 кВ) кабеля КШВГ 3X25 + 3X10 и кабеля ГРШЭ 3X25 + 1Х10 для подачи напряжения 660 В, подвешенных в стволе на канатах.

В качестве подъемных установок для выдачи пульпы, спуска материалов и инструментов, спуска — подъема людей используют одну двухконцсвую или две одноконцевые подъемные машины при использовании двухконцевой подъемной машины необходимо предусматривать вспомогательный подъем с бадьей вместимостью 1 м3.

Горную массу от ствола транспортируют в специально оборудованных герметических автосамосвалах или по пульпопроводу.

При расчете числа автосамосвалов необходимо учитывать, что производительность пневмоэлеватора по пульпе составляет 60 м3/ч. Плотность пульпы — 1,6—1,85 т/м3, вместимость подъемного сосуда — 3,5 м3, максимальная крупность твердых частиц — 150 мм.

Комбайн с секторным щитом подвешивают в стволе по полиспастной схеме через гидроуравнители на четырех лебедках типа ЛПСК, поставляемых вместе с комбайном. Лебедки устанавливают попарно в зданиях.

Канаты подвески комбайна 50-ГЛ-В-Н-180 служат направляющими для подъемных сосудов. При этом два каната правой свивки, а два — левой. При глубине ствола более 800 м допускают счаливание канатов (за исключением направляющих ветвей). Подвеска опалубки предусмотрена к комбайну или к лебедкам, установленным на поверхности.

Управление лебедками подвески комбайна осуществляют с пульта. При этом предусматривается как одновременное включение всех лебедок, так и раздельное управление каждой лебедкой.

Оборудование для подачи бетонной смеси в ствол состоит из двух диаметрально расположенных бетонопроводов с телескопическими устройствами, которые заводятся в карманы опалубки. Бетонная смесь в бетонопроводы поступает из приствольного бетонного узла.

Для выполнения различных монтажных работ по замене, ремонту и профилактическому осмотру узлов комбайна, а также для механизированной доставки оборудования, инструмента и материалов в копер из механической мастерской и склада предусматривают тельферную установку, которую оборудуют тельфером грузоподъемностью 10 т или двумя тельферами грузоподъемностью по 5 т.

Металлоконструкции подшкивной площадки, разгрузочного станка и нулевой рамы желательно выполнять в заводских условиях укрупненными блоками. На подшкивной площадке размещение шкивов увязывают с расположением подвески и оборудования на комбайне. Разгрузочный станок в собранном виде не связан с конструкцией копра. Его крепят стопорными болтами к направляющим рельсам. При необходимости выдачи комбайна из ствола разгрузочный станок имеет возможность перемешаться по рельсам за пределы копра.

Породный лоток выполняют двухслойным с паровыми регистрами и утеплением. Его оборудуют герметическим секторным затвором с механическим приводом. При этом конструкция лотка предусматривает возможность транспортировки пульпы и горной массы автотранспортом или транспортировку пульпы по трубам.

Нулевую раму выполняют в виде сборно-разборной секционной металлоконструкции. Ее крепят к устью ствола анкерными болтами. На нулевой раме предусматривают устройство для посадки людей в подъемные сосуды и ограждение со стороны посадочных подходов.

В период спуска комбайна в ствол и выдачи его из ствола нулевую раму поднимают под подшкивную площадку, к которой временно закрепляют с помощью специальных устройств.

Проемы для подъемных сосудов, спасательной лестницы, а также монтажный проем оборудуют лядами.

4.3. Унификация схем оснащения

Одним из направлений повышения технико-экономических показателей при строительстве стволов является применение унифицированных технических решений, в том числе и для схем оснащения проходки.

Унификация схем оснащения, принятая в Министерстве угольной промышленности СССР, выполнена на базе унифицированных схем сечений и армировок вертикальных стволов, разработанных для угольных шахт. Унифицированные схемы постоянных сечений предусматривают для всех типов стволов и диаметров (6; 7 и 8 м) 12 типоразмеров сечений и армировок.

Основные принципы, положенные в основу унификации схем оснащения, следующие:

- применение буровзрывного способа при совмещенной схеме проходки ствола;

- проходку стволов осуществляют с использованием проходческих копров из крупноразмерных элементов на быстроразъемных соединениях;

- широкое использование для оснащения поверхности передвижного проходческого оборудования и мобильных зданий различного назначения;

- для одного диаметра ствола единая схема размещения проходческого оборудования в сечении ствола независимо от функционального назначения и армировки ствола;

- максимальная унификация металлоконструкций копровых комплексов и проходческого оборудования для стволов всех диаметров;

- использование для проходки стволов бадей большей вместимости и проходческого оборудования, обеспечивающих высокие скорости проходки;

- технические решения, обеспечивающие минимальные затраты времени и средств для перехода от проходки стволов к армированию и к проведению горизонтальных и наклонных горных выработок;

- выполнение строительно-монтажных работ по оснащению индустриальными методами.

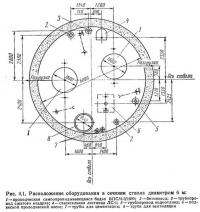

Унифицированные схемы оснащения вертикальных стволов диаметром 6 м предусматривают использование бадей вместимостью 3 м3 (на период армирования — 1 м3), погрузочной машины КС-2у/40, бурильной установки БУКС-1м, труб вентиляции диаметром 900 мм, двух трубопроводов подачи бетонной смеси диаметром 150 мм, трубопровода сжатого воздуха диаметром 200 мм, кабелей, маневровых канатов, трехэтажного проходческого полка, спасательной лестницы, подвесного насоса и секционной опалубки для крепления ствола. Размещение проходческого оборудования в сечении ствола диаметром 6 м показано на рис. 4.1.

Для стволов диаметром 7 и 8 м предусматривают использование бадей вместимостью 5 м3 и более, погрузочной машины 2КС-2у/40 или КС-1м, двухэтажного проходческого полка. Привязки подвесного проходческого оборудования к осям ствола для диаметров 7 и 8 м одинаковы, что позволяет для этих стволов иметь один копровой комплекс (за исключением нулевой рамы). Размещение проходческого оборудования для этих стволов показано на рис. 4.2.

При размещении в поперечном сечении ствола проходческого оборудования должны соблюдаться следующие условия: оборудование должно располагаться таким образом, чтобы создавать максимальные удобства и безопасные условия для его эксплуатации; переход к армированию ствола, навеске постоянных трубопроводов, кабелей, постоянных сосудов, монтаж загрузочных и обменных устройств должны осуществляться с минимальными переделками подвесного проходческого полка и металлоконструкции копрового комплекса.

Бадьи подъемных установок располагают но возможности ближе к центру ствола, обеспечивая проходы по периметру ствола на подвесном полке. Зазор между движущимися бадьями и выступающими частями хомутов трубопроводов должен быть не менее 400 мм, а между стенками раструба проходческого полка и выступающими частями движущейся направляющей рамки бадьи — не менее 100 мм.

Проходческие бадьи, трубопроводы и другое оборудование должны быть расположены так, чтобы они могли быть использованы при армировании ствола. Трубы всех назначений подвешивают к стенкам ствола при последовательном выполнении работ по проходке и армированию ствола или к расстрелам при одновременной проходке и армировании ствола, обеспечивая возможность их осмотра и проведения мелкого ремонта с бадей или спасательной лестницы.

Кабели инициирования, сигнализации, освещения и телефонной связи подвешивают на некрутящихся отдельных канатах для удобства их эксплуатации (возможно подвешивание на одном канате кабелей освещения, сигнализации и телефонной связи, при этом необходимо соблюдать требования § 415 Правил безопасности). При использовании для проходки двух подъемных машин в сечении ствола должно быть предусмотрено два кабеля сигнализации, которые подвешивают на отдельных канатах (при выходе из строя сигнализации одной из подъемных машин имеется возможность устранить неисправность, используя вторую подъемную машину). По оси ствола оставляют свободное пространство диаметром 200—300 мм, огражденное раструбом, для пропуска центрального отвеса.

Секционную опалубку подвешивают на направляющих канатах, отводимых на полке посредством отклоняющих шкивов. Маневровые канаты должны обеспечивать возможность наращивания труб с полка при минимальном количестве самих канатов (один канат для наращивания труб вентиляции, подачи бетонной смеси и водоотлива, другой канат для наращивания труб сжатого воздуха и второго трубопровода подачи бетонной смеси и т.п.). Расположение этих канатов должно учитывать также возможность их использования при армировании ствола.

4.5. Оборудование на поверхности

При сооружении вертикальных стволов на поверхности используют следующее оборудование: подъемные машины, проходческие лебедки, вентиляторные, калориферные и котельные установки, компрессорные станции, высоковольтные распределительные устройства и электроподстанции. Перечисленное оборудование применяют как в стационарном, так и в передвижном исполнении (блочно-агрегированном).

Для подвески оборудования и коммуникаций в стволе используют проходческие лебедки, которые могут быть с электрическим или пневматическим приводом, в стационарном (транспортируемые к месту установки в разобранном виде и монтируемые на монолитном фундаменте в помещениях) или передвижном исполнении на базе лебедок.

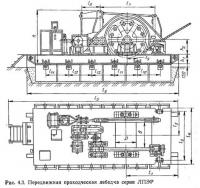

Для проходки вертикальных стволов рекомендуется использовать лебедки нового поколения типа ЛПЭП (ГОСТ 7828—80) и передвижные проходческие установки серии ЛПП.

Передвижные проходческие лебедки типа ЛПЭП (рис. 4.3) со статическим натяжением каната 63—450 кН поставляют заводы в открытом исполнении (т. е. без помещения контейнерного типа). Поэтому для их использования следует предусматривать строительство временных зданий.

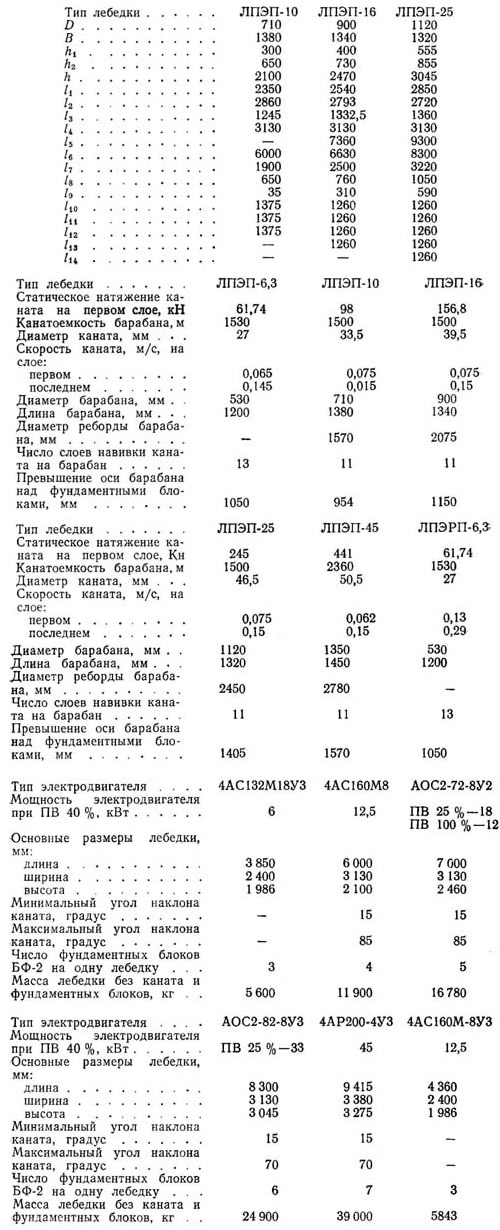

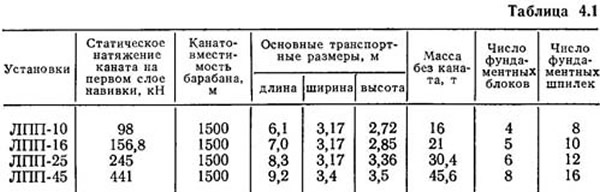

Лебедки типа ЛПЭП устанавливают на унифицированные фундаментные блоки многократного использования. Их доставляют на строительную площадку в собранном виде на автомобильных прицепах (трайлерах) или по железной дороге. Техническая характеристика лебедок приведена ниже (размеры в миллиметрах).

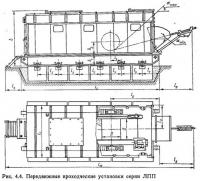

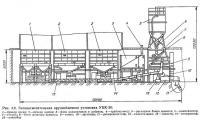

Передвижные проходческие установки серии ЛПП (рис. 4.4) грузоподъемностью 10; 16; 25 и 45 т изготавливают по чертежам Донгипрооргшахтостроя. Они состоят из передвижной проходческой лебедки типа ЛПЭП, помещения контейнерного типа с системой освещения и вентиляции, самоустанавливающегося устройства уплотнения проема для выхода каната, рычажно-шарнирного устройства для установки ограничителя натяжения каната.

К месту эксплуатации лебедку доставляют автомобильным или железнодорожным транспортом и устанавливают на фундамент из инвентарных унифицированных железобетонных блоков.

Мобильное исполнение, полная заводская готовность, малый объем строительно-монтажных работ, небольшие трудовые затраты по сдаче в эксплуатацию, возможность многократного использования установок и фундаментных блоков являются основными достоинствами установок серии ЛПП.

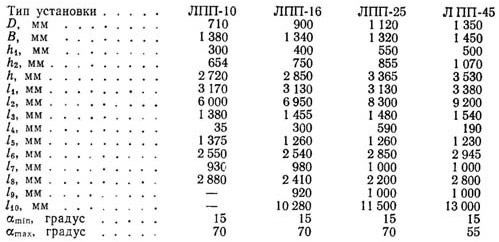

Техническая характеристика установок серии ЛПП (см. рис. 4.4) приведена ниже и в табл. 4.1.

При сооружении вертикальных стволов используют от 12 до 20 проходческих лебедок грузоподъемностью от 5 до 45 т.

Лебедки выбирают в зависимости от конечной глубины ствола и нагрузки от подвешиваемого оборудования, передающейся через канат на барабан лебедки.

Концевую нагрузку определяют в зависимости от схемы подвески оборудования.

Нагрузку от подвесных полков, люлек, металлических опалубок, спасательных лестниц, насосов и кабелей вычисляют по их технической характеристике с учетом условий работы соответствующего оборудования. Так, при расчете концевой нагрузки на канат полка необходимо учитывать неравномерность распределения нагрузки между канатами, при определении концевой нагрузки на канаты подвески опалубки (при условии использования четырех направляющих канатов) считают, что нагрузка от веса опалубок распределяется на три каната и т. п.

По величине нагрузки выбирают канат. После выбора каната определяют максимальное статическое натяжение каната, действующее на барабан лебедки, которое складывается из концевой нагрузки и веса каната длиной от точки схода его с копрового шкива до точки прикрепления к оборудованию.

Принятый канат проверяют по запасу прочности путем деления суммарного разрывного усилия на максимальное статическое натяжение каната.

По максимальному статическому натяжению каната, необходимым длине и диаметру каната выбирают соответствующий типоразмер проходческой лебедки.

Размещая лебедки вокруг ствола, необходимо руководствоваться следующими положениями:

- лебедки, как правило, размещать только на местах, свободных от застройки постоянными зданиями и сооружениями;

- для равномерной нагрузки несущих элементов копра лебедки желательно располагать симметрично относительно осей копра;

- при использовании передвижных лебедок или установок между ними оставлять проезды, позволяющие подвозить их трайлером непосредственно к фундаментам и монтировать лебедки с «колес»; со стороны разгрузочного станка и лотка подачи бетонной смеси между копром и лебедками должно быть расстояние, обеспечивающее нормальную работу автомобильного транспорта;

- лебедки, работающие спаренно, желательно размешать рядом по одну сторону копра.

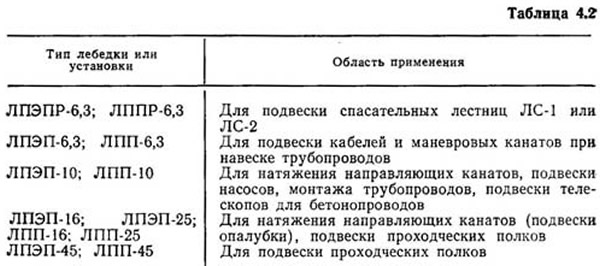

Область применения лебедок и установок приведена в табл. 4.2.

Проходческие передвижные лебедки ЛПЭП-6,3 и ЛПЭПР-6,3 изготавливает Киселевский машиностроительный завод, ЛПЭП-10 — Ясиноватский машиностроительный завод, а лебедки ЛПЭП-16, ЛПЭП-25 и ЛПЭП-45 — Донецкий машиностроительный завод имени Ленинского комсомола Украины.

Передвижные проходческие установки серии ЛПП изготавливают мехмастерскне, рудоремонтные и экспериментально-механические заводы Минуглепрома СССР по документации Донгипрооргшахтостроя.

4.6. Здания и сооружения

Для проходки вертикальных стволов шахт и рудников используют копровые комплексы, которые включают шатер копра с ограждающими конструкциями (обшивкой), разгрузочный станок, нулевую раму, подшкивную площадку и фундаменты.

Копры служат для расположения направляющих подъемных шкивов и шкивов для подвески проходческого оборудования в стволе, а также для подвески разгрузочного станка.

При сооружении вертикальных стволов применяют проходческие (временные), постоянные (станковые с укосинами, шатровые, полушатровые и башенные) и совмещенные копры.

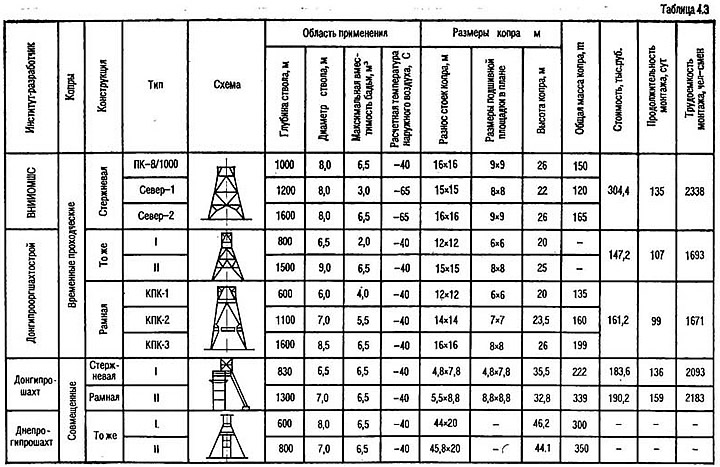

В качестве проходческих в шахтном строительстве используют шатровые копры, разработанные ВНИИОМШСом и Донгипрооргшахтостроем.

Копры ВНИИОМШСа устанавливают на монолитные фундаменты. В качестве обшивки используют асбоцементные листы усиленного профиля но деревянной обрешетке или стальному фахверку, а для копров типа «Север» — панели из профилированного настила «Сэндвич» по стальному фахверку. Недостаток этих копров — большое число малоразмерных элементов, собираемых на болтах, не позволяющих применять индустриальные методы монтажных работ на строительной площадке.

Более совершенными являются копры конструкции Донгипрооргшахтостроя. Шатер копра, разгрузочный станок, нулевую раму, ограждающие конструкции и подшкивную площадку изготавливают на заводе в виде укрупненных блоков, размеры которых определяются возможностью перевозки с завода к месту монтажа автомобильным или железнодорожным транспортом. Конструкция копра благодаря быстроразъемным соединениям и дополнительным устройствам обеспечивает возможность применения индустриальных методов монтажных работ на строительной площадке. При использовании этих копров для проведения горизонтальных и наклонных горных выработок подшкивную площадку выполняют двухъярусной. На нижнем ярусе устанавливают шкивы для подвески оборудования при проходке ствола, на верхнем — подъемные шкивы и оборудование, необходимое для работы клетевой подъемной установки. Это обеспечивает возможность переоборудования копра в минимальные сроки для проведения горизонтальных и наклонных горных выработок.

Разгрузочный станок оборудуют секторным затвором. Обшивку копра выполняют в виде навесных металлических панелей из профилированного настила размером 3X6 и 3X12 м, которые могут использоваться многократно. Панели навешивают на металлоконструкции шатра с помощью винтовых зажимов. Копер устанавливают на четырех отдельных фундаментах из инвентарных железобетонных блоков БФ-2.

В качестве постоянных (стационарных) различают шатровые, полушатровые, станковые и башенные копры. Шатровый копер представляет собой пространственную конструкцию, имеющую вид усеченной пирамиды, у которой все стойки наклонные. Их применяют в основном при наличии двух подъемных машин, расположенных под углом 180°.

Полушатровый копер представляет собой пространственную шатровую конструкцию, в которой передняя стенка вертикальна и перпендикулярна к оси подъема. Нго используют при расположении подъемных машин с одной стороны.

Станковый копер состоит из пространственной конструкции прямоугольного сечения и укосины. Пространственная конструкция служит одновременно и станком. Такие копры широко применяют на столах различного назначения. Подъемные машины могут располагаться с одной стороны и под углом 90 и 180° (в этом случае копры имеют две укосины).

Башенные копры применяют при использовании высокопроизводительных и экономичных многоканатных подъемных машин на клетевых и скиповых стволах. Различают башенные копры с несущими стенами из монолитного железобетона, с несущим стальным каркасом и навесными железобетонными панелями в качестве стенового ограждения и из сборных железобетонных элементов. Башенный копер представляет собой башню, в которой устраивают ряд перекрытий, служащих одновременно горизонтальными диафрагмами жесткости и для расположения технологического и электротехнического оборудования. Башенные копры характеризуются большим разнообразием. Наиболее распространенными являются башенные копры прямоугольной формы, позволяющие рационально расположить оборудование. Размеры копров в плане определяются размерами и числом многоканатных подъемных машин. Высота их зависит от назначения ствола.

Совмещенные копры разработаны Донгипрошахтом и Днепрогипрошахтом. Конструкция этих копров предусматривает их использование при строительстве шахты, а затем при ее эксплуатации. Копер конструкции Донгипрошахта станкового типа, а конструкции Днепрогипрошахта — А-образной формы.

Достоинствами совмещенных копров является то, что несущие усиленные элементы копра, воспринимающие нагрузки от проходческого оборудования, изготавливают в заводских условиях. Недостаток — необходимость использования большого объема металлоконструкций.

В табл. 4.3 приведены техническая характеристика и область применения копров различной конструкции.

Тип копра определяется проектом организации строительства, при этом основными критериями при выборе являются продолжительность и затраты на сооружение ствола.

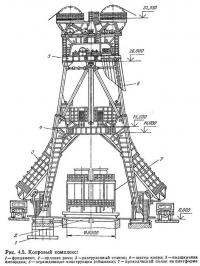

Донгипрооргшахтостроем разработан унифицированный копровый комплекс (рис. 4.5) для проходки вертикальных стволов диаметром 6; 7 и 8 м, который состоит из шатра копра с опорными конструкциями, подшкивной площадки, разгрузочного станка, нулевой рамы, ограждающих конструкций, фундаментов, электротехнической и сантехнической частей.

Шатер копра имеет рамно-стержневую конструкцию из крупноблочных элементов заводской готовности с разъемными соединениями на осях и шарнирах. Максимальная масса блока — 16 т.

Металлоконструкции шатра копра предназначены для установки на нем подшкивной площадки, разгрузочного станка, а также другого технологического оборудования, используемого при проходке ствола.

Металлоконструкции шатра состоят из верхнего пояса, стоек и ригеля, образующих раму.

Верхний стержневой пояс крепят к стойкам рамы и между собой на фланцах. Его изготовляют из труб диаметром 426 мм.

Стойки рамы копра опираются на сборный фундамент. Они имеют шарнирное устройство для подъема копра после его сборки.

Для установки оси подшкнвной площадки в проектное положение предусмотрена возможность перемещения шатра копра при помощи домкратов.

Подшкивную площадку изготавливают из укрупненных блоков повышенной заводской готовности. Максимальная масса блока 20 т.

При проектировании подшкнвной площадки в качестве подъемных предусматривают шкивы: типа ШК Кыштымского машиностроительного завода; типа ШКФ Яснноватского машиностроительного завода и типа ШКБ Донецкого экспериментально-механического завода.

Для поддерживания и направления канатов, на которых подвешивают проходческое оборудование, используют двойные и одинарные шкивы типа ШКН Барвенковского машиностроительного завода «Красный Луч», концы осей которых размещены в опорах на подшипниках скольжения. Применение подшипников скольжения приводит к неудобствам при эксплуатации этих шкивов, так как это требует ежесменного пополнения смазки, снижает полезную грузоподъемность лебедок на 10—15% из-за трения в подшипниках скольжения.

В проектах рекомендуется предусматривать проходческие шкивы типа ШПК и ШПО Донецкого экспериментально-механического завода на подшипниках качения, которые лишены вышеуказанных недостатков.

Разгрузочный станок выполняют из крупных блоков. Он состоит из приемной площадки с лядой для разгрузки груженой бадьи, а также лотка, по которому перемещается горная масса в транспортные средства.

Разгрузочный станок, с одной стороны, имеет опору, с другой — подвешивается к балкам подшкивной площадки. Затвор станка — секторный с винтомоторным приводом. Угол наклона лотка — 50°. Максимальная масса блока — 12 т.

Нулевая рама — состоит из двух или трех блоков, соединенных между собой осями. Все свободные проемы перекрываются настилом из рифленой стали толщиной 6 мм, а проемы для проходческого оборудования — лядами.

Ляды, перекрывающие бадьевые проемы, открывают лебедками Л-3,2, установленными на площадке разгрузочного стайка.

Вокруг нулевой рамы предусмотрено ограждение высотой 2500 мм. Конструкция нулевой рамы подъемная, что допускает спуск проходческого полка в ствол в собранном виде.

Максимальная масса блока — 10 т.

Ограждающие конструкции копра состоят из щитов и ригелей.

Щиты навешивают на металлоконструкции шатра копра и подшкивной площадки с помощью крючьев и раскрепляют к ригелю откидными болтами. Ограждающие конструкции выполняют из оцинкованных гнутых листов.

Фундаменты иод стойки копра — сборные железобетонные из блоков БФ-2 на монолитной железобетонной плите. Объем сборных железобетонных фундаментов 118 м3.

В копровом комплексе предусматривают централизованное управление лебедками, управление работой ляд нулевой рамы и разгрузочного станка, а также теплоснабжение регистров породных течек и помещений операторов.

Теплоносителем служит перегретая вода с параметрами 130—170°С. Общий расход тепла 2 736 500 МДж/ч.

Предусматривается противопожарная защита подшкивной площадки и нулевой рамы.

Административно-бытовые комбинаты. В различные периоды строительства шахты или рудника численность рабочих меняется не только в абсолютном выражении, но и но профессиональному составу.

В период оснащения проходки стволов используют различные инвентарные передвижные и перевозимые здания контейнерного типа административно-бытового назначения, изготавливаемые из древесины, асбошифера или металла.

Для трудящихся, занятых на проходке стволов и проведении горизонтальных и наклонных горных выработок, сооружают административно-бытовой комбинат (АПК).

Па промплощадке фланговых стволов, как правило, постоянные АБК не предусматриваются, а на промплощадках центральных стволов постоянные АБК представляют собой капитальные здания объемом, значительно превышающим нужды шахтостроителей в первом периоде строительства, со сложным технологическим оборудованием, поэтому их возведение к началу проходки ствола нецелесообразно. В связи с этим на промышленных площадках как центральных, так и фланговых стволов предусматриваются временные АБК (кирпичные, сборно-железобетонные или сборно-разборные из унифицированных блок-контейнеров). В дальнейшем по мере завершения очередей строительства постоянного АБК его частично можно использовать (при соответствующем приспособлении) для обслуживания трудящихся, занятых на проведении горизонтальных выработок и строительстве шахтной поверхности.

Обычно временные АБК строят на численность от 75 до 300 трудящихся.

Существует множество типов временных бытовых комбинатов, которые в зависимости от вида используемых конструкционных материалов, компоновочных решений и методов возведения можно разделить на две группы:

- временно существующие, т. с. такой степени капитальности, когда материальный износ конструкций близок к продолжительности разовой эксплуатации всего здания;

- временно пребывающие, т. е. здания или составляющие его инвентарные конструкции могут после демонтажа многократно использоваться.

Временный АБК на промплощадке следует располагать на территории, свободной от застройки постоянными зданиями и сооружениями, в непосредственной близости от ствола и связывать со стволом теплым переходом.

При проходке вертикальных стволов в угольной и горнорудной промышленности рекомендуется для санитарно-бытового обслуживания трудящихся применять бытовой проходческий комбинат КБП-125Д на 125 чел. или временный АБК из сборного железобетона.

Бытовой проходческий комбинат КБП-125Д (рис. 4.6) — здание сборно-разборного типа — состоит из 28 унифицированных блок-контейнеров каркасно-панельной конструкции и плоских доборных элементов для устройства коридора.

Номенклатура помещении, их количество и функциональная взаимосвязь определены списочным составом трудящихся и эксплуатационным режимом комбината.

К месту эксплуатации блок-контейнеры и доборные элементы здания доставляют автомобильным, морским или железнодорожным транспортом.

Монтажу здания на строительной площадке предшествуют работы нулевого цикла (планировка, устройство фундаментов, прокладка коммуникаций).

Объем строительно-монтажных работ включает в себя монтаж инвентарных унифицированных фундаментов с установкой на них блок-контейнеров и доборных элементов здания с последующим подключением здания к источникам энергоснабжения, водоснабжения, отопления и канализации.

Монтаж осуществляют краном грузоподъемностью не менее 10 т. Размер в плане 42X14 м.

При проходке вертикальных стволов все оборудование в забое работает на сжатом воздухе. Для удовлетворения потребностей в пневматической энергии предусматривают применение компрессорных станций. Компрессорная станция включает в себя совокупность нескольких компрессорных установок, работающих на общую пневматическую сеть.

Компрессорная установка состоит из компрессора с приводом, вспомогательного оборудования, а также средств контроля и автоматизации.

Временные компрессорные станции, используемые при сооружении вертикальных стволов, подразделяют на стационарные, комплектно транспортируемые и передвижные.

Стационарные временные компрессорные станции разработаны по типу постоянных на базе компрессоров 202ВП-10/8, 302ВП-10/8; 305ВП-30/8; 305ВП-40/8; 103ВП-20/8; 2ВМ10-50/8; 4ВМ10-100/8; 6ВВ-25/9; 7ВКМ-50/8; ВП-50/8; К-250-61-2; К-100-63-1.

Компоновку оборудования временных компрессорных станций выполняют по блочному принципу. При такой компоновке станцию разбивают на ряд блоков, в каждом из которых находится компрессор со вспомогательным оборудованием. Принцип блочной компоновки дает возможность в случае необходимости увеличения подачи пристраивать дополнительные блоки к существующему зданию. При этом не нарушается нормальная эксплуатация работающих блоков. Блочный принцип создает также удобства при монтаже, эксплуатации и ремонте оборудования.

В основном здании стационарной станции размещают компрессор с приводом, холодильную установку для поверхностного охлаждения, насосную станцию. За пределами здания на открытой огражденной площадке устанавливают воздухосборник и масляный самоочищающийся фильтр.

Кроме перечисленного оборудования станция включает в себя распределительные устройства высокого и низкого напряжения, аппаратуру управления компрессорами, бытовые помещения. На расстоянии 25—50 м от основного здания сооружают градирню, резервуары с холодной и горячей водой, продувочный колодец.

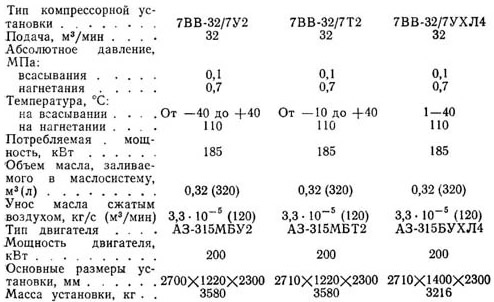

При использовании стационарных компрессорных станций рекомендуется их комплектовать винтовыми компрессорными установками 7ВВ-32/7 (ТУ 26-12-147—84), которые включают в себя компрессорный агрегат (компрессор, двигатель, воздушный фильтр и маслосистему). Все узлы смонтированы на раме-баке, внутри которой расположен маслоотделитель. Установку изготовляют с воздушным (исполнения У2 и Т2) и водяным (исполнения УХЛ4) охлаждением масла.

Техническая характеристика компрессорных установок 7ВВ-32/7 приведена ниже.

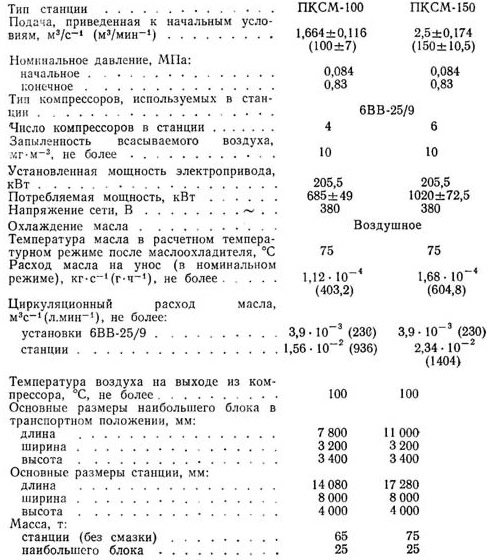

Комплектно-транспортируемые проходческие компрессорные станции передвижного типа ПКСМ эксплуатируют в районах с умеренным климатом при температуре окружающей среды от —40 до +40 °С.

В зависимости от числа винтовых компрессорных установок, устанавливаемых в машинных блоках, станция имеет два исполнения подачей соответственно 100 и 150 м3/мин.

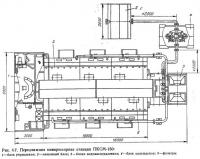

Проходческая компрессорная станция ПКСМ (рис. 4.7) состоит из блоков: машинных, обслуживания, охлаждения воздуха, влагомаслоотделения и продувочной емкости.

Монтаж станции осуществляют на площадке с твердым покрытием длиной 20 м и шириной 10 м.

Техническая характеристика станций Г1КСМ приведена ниже.

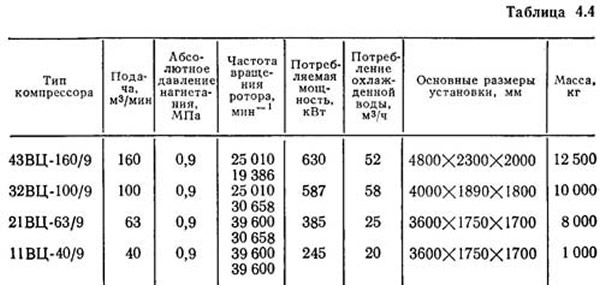

Наряду с передвижными компрессорными станциями серии ПКСМ, рекомендуется при проходке вертикальных стволов применять моноблочные центробежные компрессоры. Техническая характеристика их приведена в табл. 4.4.

Моноблочный центробежный компрессор представляет собой компактную установку со встроенной зубчатой передачей. Корпус компрессора, привод, агрегат смазки, системы масло- и водоснабжения, контрольно-измерительных приборов и автоматизации со щитом управления смонтированы на общей жесткой раме, являющейся одновременно маслобаком.

Агрегат смазки смонтирован на панели и может быть изготовлен, собран и испытан отдельно от компрессорной машины.

Система автоматики обеспечивает управление, поддержание заданного абсолютного давления нагнетания в пределах 0,5—0,9 МПа, контроль основных параметров и защиту от аварийных режимов.

Основные преимущества этих компрессоров: моноблочная поставка в полной заводской готовности, высокий КПД, полное отсутствие загрязнения сжимаемого воздуха маслом и другими примесями.

Передвижные компрессорные установки (на пневмоходу) ЗИФ-ШВ-5; ПКС-5; ППБ-5; ПР-6М; КС7-5М2 и КС7-5М с подачей 5 и 10 м3/мин имеют вспомогательное назначение и применяются для проходки технологического отхода ствола, а также на временных и дорожных работах.

В период проходки вертикальных стволов шахт и рудников требуется значительный объем бетонной смеси, непрерывно транспортируемой к стволу. Для приготовления ее используют бетоносмесительные установки — инвентарные, передвижные и приствольные бетонно-растворные узлы (БРУ).

Использование бетонно-растворного узла в зоне строительной площадки целесообразно, когда в радиусе 10—15 км от нее отсутствует централизованное предприятие по приготовлению бетонной смеси и раствора.

В последнее время широко распространены приствольные БРУ. Как правило, их располагают ниже поверхности в непосредственной близости от ствола (в вентиляционном или калориферном каналах).

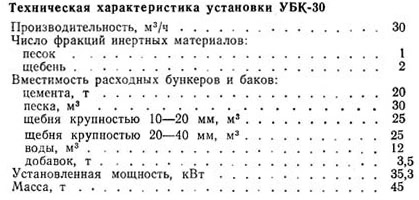

Рекомендуется применять приствольный БРУ на базе крупноблочной установки УБК-30.

Приствольный бетонный узел состоит из бетоносмесительной крупноблочной установки (УБК-30) (рис. 4.8), контейнера приточно-вытяжной вентиляторной установки с электрооборудованием, склада инертных материалов вместимостью 200 м3, склада цемента вместимостью 180 т и тали электрической грузоподъемностью 0,5 т.

Бетоносмесительная крупноблочная установка предназначена для приготовления и подачи бетонной смеси по трубопроводу за опалубку, расположенную в забое ствола.

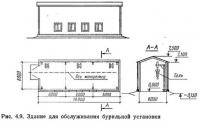

Здание для обслуживания бурильных установок (рис. 4.9) предназначено для ремонта и хранения бурильной установки. Здание прямоугольное, пролетом в плане б м, длиной 12—18 м. Его оборудуют тельфером. В торце здания предусматриваются ворота с пропуском монорельса.

Конструктивно здание выполняют из сборно-разборных элементов в виде металлической рамы каркаса и ограждающих конструкций из металлических щитов с применением профилированного настила.

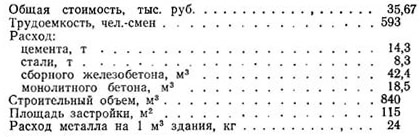

В Донгипрооргшахтострое сделан проект унифицированного здания для обслуживания бурильной установки БУКС-1м со следующими показателями:

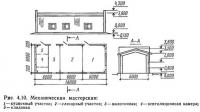

Механические мастерские предназначены для выполнения ремонта различного горнопроходческого оборудования, используемого при сооружении стволов.

Донгипрооргшахтостроем разработан проект унифицированного здания для механической мастерской (рис. 4.10) со следующими показателями.

Конструктивно здание выполняют из сборно-разборных элементов: фундаменты — сборные железобетонные индивидуального изготовления, каркас — рамный металлический из двутавров с параллельными гранями полок; ограждающие конструкции — трехслойные утепленные панели из гнутых профилей с обшивкой гофрированным оцинкованным листом; утеплитель — минераловатные плиты на синтетическом связующем.

При проходке вертикальных стволов на промплощадке предусматривают строительство временных очистных сооружений, которые состоят из горизонтальных двухсекционных отстойников различной вместимости, хлораторной и насосной.

Отстойники выполняют преимущественно из монолитного железобетона или из сборных конструкций. Здания хлораторной и насосной возводят с кирпичными стенами и перекрытием из сборных железобетонных плит. Отстойник, хлораторную и насосную блокируют и к ним присоединяют подводящий и отводящий коллекторы.

При наличии свободных площадей рядом с промплощадкой в качестве отстойников используют котлованы вместимостью 1000 м3 и более. Очистку таких отстойников производят в зависимости от горных пород, пересекаемых стволом, через 2—6 мес экскаватором.

Водоснабжение. Вода, подаваемая для хозяйственно-бытовых нужд потребителей производственных и вспомогательных зданий, по качеству должна удовлетворять требованиям, предъявляемым к питьевой воде. Качество воды, используемой для производственных нужд, определяется требованиями технологии производства. Потребность в воде для хозяйственно-бытовых нужд включает в себя расход воды на хозяйственно-питьевые нужды, мытье в душевых, приготовление напитков, мытье фляг и обуви, стирку рабочей одежды (при наличии собственной прачечной), мытье иолов и полив территории.

Расход воды на производственные нужды состоит из расхода воды на производство пара (до 0,4 м3 на 1 т пара), охлаждение компрессоров (принимают в размере 5 % расхода охлаждающей воды), прочие нужды (10—15% расхода воды на производственные нужды).

На промплощадках строящихся шахт и рудников сооружают противопожарные резервуары с насосной станцией, в которых хранится запас воды, необходимый для внутреннего и наружного пожаротушения. Для противопожарной защиты стволов в копровом комплексе устанавливают не менее трех пожарных кранов диаметром 70 мм, к которым вода подается от наружного хозяйственно-питьевого водопровода.

Для запаса воды на производственно-хозяйственные нужды и пожаротушение на промплощадке сооружаемого ствола предусматривают резервуар вместимостью 300 м3 при двух источниках водоснабжения или вместимостью 500 м3 — при одном.

Пожарные резервуары — капитальные сооружения из сборных унифицированных конструкций заводского исполнения или из железобетона со сборным покрытием. Их можно устанавливать в любых грунтах независимо от уровня грунтовых вод.

Вода в резервуар подается по трубопроводу, располагаемому в верхней его части. Для лучшего перемешивания воды в нижней части резервуара на противоположной стороне от входного трубопровода устраивают углубление (приямок) для забора воды.

Забор воды на хозяйственные нужды осуществляют через специальный кожух, который не позволяет откачивать воду ниже заданного уровня; на пожаротушение — из нижней части резервуара.

Для осмотра и ремонта резервуара устраивают специальные лазы, оборудованные лестницей или скобами, закрепленными в стене. Проветривание происходит через вентиляционную трубу, устраиваемую в крыше резервуара. Степень наполнения резервуара контролируется устройством сигнализации уровня. Лишняя вода сбрасывается через переливную трубу, располагаемую на уровне подающего трубопровода. Для забора воды с помощью пожарных машин или мотопомп около резервуара устраивают площадку для въезда и разворота машин. Площадка и подъезд должны быть покрыты простейшим покрытием для отвода дождевых и талых вод.

Около резервуара сооружают насосные станции второго класса надежности. Необходимо, чтобы насосы питались электроэнергией от двух независимых источников или от двух отдельных фидеров кольца. Помещения насосных станций в зимнее время следует обогревать. Подача насосов должна соответствовать максимальному расходу воды на пожаротушение и рассчитываться на конкретную сеть.

Электроснабжение. Система электроснабжения сооружаемого ствола определяется расположением районной подстанции, наличием резервной трансформаторной мощности и резервных фидеров в распределительном устройстве питающей подстанции, пропускной способностью линий электропередачи энергосистемы и возможностью отчуждения на период строительства участка для прокладки линий электропередачи.

Одним из условий, предъявляемых к системе электроснабжении, является возможность увеличения потребления электроэнергии на всех этапах сооружения ствола без коренной ее реконструкции.

В период оснащения стволов основными потребителями электроэнергии являются различные строительные машины и механизмы, сварочные агрегаты, осветительные приборы и др. Суммарная мощность этих потребителей составляет примерно 80—120 кВт. Электроснабжение их осуществляется с помощью простейшей временной линии электропередачи от близко расположенного действующего или строящегося предприятия или линий электропередачи, проходящих в непосредственной близости. При значительном удалении действующего предприятия и ЛЭП или при их отсутствии можно применять передвижные дизельные электростанции мощностью 50—100 кВт.

К началу проходки стволов должны быть введены в действие линии электропередачи от районной подстанции, главная понизительная подстанция, временные распределительные пункты, трансформаторные подстанции и смонтированы площадочные электрические сети. Электроснабжение проходки стволов осуществляется по двум питающим линиям. При выходе из строя одной из них оставшаяся в работе линия должна обеспечить нормальную работу всех электроприемников. Так как передача необходимой для проходки стволов мощности напряжением б кВ на расстояние более 2 км неэффективна, следует использовать постоянные источники электроснабжения напряжением 35 и 110 кВ. В качестве подстанций глубокого ввода напряжением 35 и 110 кВ применяют комплектные трансформаторные подстанции типа КТПБ.

Распределительные устройства и подстанция. Для распределения электроэнергии напряжением 6 кВ между отдельными потребителями и трансформаторными подстанциями при проходке стволов применяют распределительные устройства в комплектно-блочном исполнении, доставляемое на промплощадку в полной заводской готовности, или стационарные распределительные пункты из комплектных распределительных устройств наружной установки. Для обеспечения надежной работы системы электроснабжения распределительные пункты выполняют секционированными.

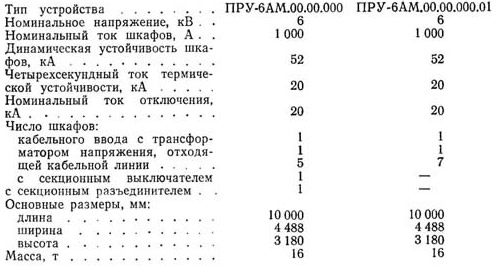

Распределительное высоковольтное передвижное устройство ПРУ-6АМ конструкции Донгипрооргшахтостроя (рис. 4.11) разработано на базе серийных шкафов комплектных распределительных устройств наружной установки КРУН-6 (10) Л и предназначено для приема электрической энергии промышленной частоты напряжением 6 кВ, распределения ее между потребителями в условиях шахтного строительства. Оно выполнено в передвижном исполнении и может быть многократно перебазировано. К месту эксплуатации его доставляют автомобильным или железнодорожным транспортом.

Техническая характеристика устройств типа ПРУ приведена ниже.

Комплектные распределительные устройства наружной установки предназначены для комплектования подстанции и распределительных пунктов при температуре окружающего воздуха от —35 до 35 °С.

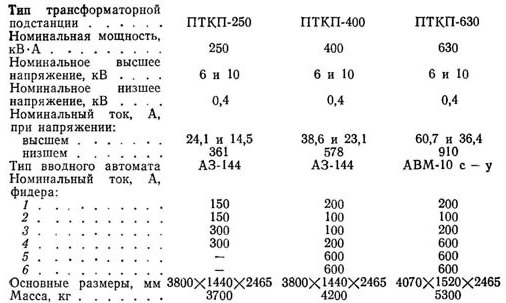

Для распределения электроэнергии напряжением 0,4—0,23 кВ между потребителями применяют комплектные трансформаторные подстанции типа ПКТП наружной установки или блоки электроснабжения конструкции Донгипрооргшахтостроя.

Блок электроснабжения типа БЭС (рис. 4.12) конструкции Донгипрооргшахтостроя предназначен для приема электрической энергии трехфазного тока промышленной частоты напряжением 6 кВ, преобразования и распределения ее между потребителями при номинальном напряжении 0,4 кВ с заземленной нейтралью силового трансформатора.

К месту эксплуатации его доставляют автомобильным или железнодорожным транспортом.

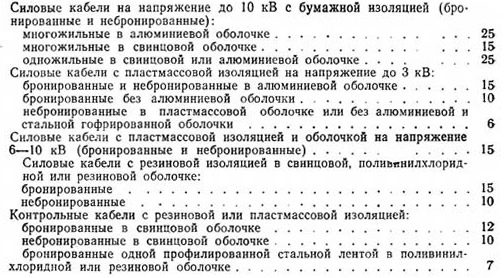

Временные питающие и распределительные электрические сети прокладывают из кабелей с алюминиевыми жилами (за исключением кабелей, прокладываемых во ззрывоопасных помещениях).

Площадь сечения кабелей напряжением до 1000 В рассчитывают по нагреву рабочим током (допустимой токовой нагрузке) и допустимой потере напряжения. В сетях напряжением выше 1000 В площадь сечения кабелей рассчитывают по нагреву рабочим током, экономической платности тока, нагреву током короткого замыкания и допустимой потере напряжения. Принимается максимальное из полученных значении с округлением до ближайшего большего стандартного сечения.

Открытую прокладку кабелей выполняют на тросах, подвешенных на опорах, воздушных кабелепроводах (кабельных дорогах), а также на стенах зданий и сооружений. Защищать кабель от воздействия солнечных лучей не требуется.

Трассу кабельных линий выбирают с учетом минимального расхода кабелей и безопасной эксплуатации кабельной сети.

Высота подвески кабелей должна быть не менее 4,5 м, расстояние по горизонтали от основания опор для подвески кабелей до бордюрного камня проезда — не менее 1,5 м. Расстояние между опорами зависит от числа кабелей и составляет соответственно 10—15 и 5—7 м при подвеске кабелей на тросе и кабельных дорогах. Минимальный допустимый радиус изгиба кабеля (кратность) характеризуется следующими данными.

Для подвески троса и устройства кабельной дороги применяют железобетонные или деревянные стойки высотой 6,5—11 м. Трос выбирают в зависимости от несущей нагрузки. Все металлические части на кабельных дорогах и тросах, включая и несущий трос, должны быть заземлены. Несущий трос необходимо заземлить в двух точках (с противоположных концов) путем разъемного соединения его гибкими перемычками с заземляющими проводниками. Анкерные и промежуточные опоры, а также подвесные кабельные конструкции заземляют через трос путем плотного и надежного контакта между ними. Места крепления троса должны быть зачищены до металлического блеска и смазаны техническим вазелином.

Независимо от места и способа прокладки, вида изоляции и напряжения прокладку кабелей, как правило, следует осуществлять при положительной температуре окружающего воздуха.

4.7. Организация строительного производства при оснащении вертикальных стволов

Оснащение вертикальных стволов необходимо начинать с соответствующей инженерной и организационной подготовки.

Под инженерной подготовкой производства работ по оснащению следует понимать комплекс взаимоувязанных технических и организационно-технологических мероприятий, а также планово-финансовых документов, систематически разрабатываемых и оперативно контролируемых для обеспечения выполнения заданной программы оснащения с наибольшей эффективностью.

Инженерная подготовка производства и управления строительством охватывает круг вопросов, связанных с согласованием, приемкой и обработкой проектно-сметной документации, разработкой и внедрением проектов производства работ, технологических карт, карт трудовых процессов и калькуляций трудовых затрат, с формированием заказов на изготовление и поставку изделий, оборудования и полуфабрикатов, оперативным планированием, диспетчерским контролем производства, с планированием и использованием материальных ресурсов, средств механизации транспорта и др.

В основу единой системы подготовки и управления производством положены разработка и осуществление экономических, организационных и технических мероприятий, обеспечивающих наиболее эффективное использование материально-технических и трудовых ресурсов, ритмичную работу всех звеньев производства, достижение запланированных количественных и качественных показателей с минимальными затратами.

Для организации управления строительством на стадии подготовки строительного производства разрабатывают технологическую документацию, в состав которой входят следующие основные документы: проект узлов, директивные поузловые сетевые графики, организационно-технические мероприятия, проекты производства работ на все временные здания и сооружения, используемые при оснащении вертикальных стволов, рабочие узловые сетевые графики с матрицами показателей, сетевые графики поточного строительства.

Наличие такого состава документов позволяет вести планирование, контроль и регулирование ходом оснащения на комплексах, узлах (объектах) на всех уровнях руководства.

Техническая документация, разрабатываемая проектными институтами, должна выдаваться по узлам и иметь единую форму для возможности использования ее в качестве исходной информации для инженерной подготовки производства и создания нормативной базы при функционировании системы управления.

Одной из важнейших задач подготовки производства является обеспечение оснащения высококачественными проектами производства работ (ППР), которые составляют на основе принятых в проекте организации строительства решений с учетом внедрения плана организационно-технических мероприятий строительно-монтажной организации.

Работы, связанные с оснащением фланговых стволов, рекомендуется выполнять потоками: двумя строительными и пятью монтажными.

Первый строительный поток включает следующие работы: сооружение противопожарного и хозяйственно-фекального резервуаров, отстойника шахтных вод, вертикальной и горизонтальной планировки с устройством проездов, площадок и тротуаров. Работы выполняет звено, состоящее из 8 чел.

Второй строительный поток — устройство фундаментов под копер, проходка оголовка устья ствола, строительство подземной части приствольного бетонно-растворного узла (БРУ). Работают звеньями по 8 чел. в смену.

Первый монтажный поток включает сборку металлических конструкций копрового комплекса, подъем шатра копра. нулевой рамы, подшкивной площадки, монтаж разгрузочного станка, навеску канатов. Выполняет звено, состоящее из 8 чел. Работы рекомендуется вести в две смены.

Второй монтажный поток включает работы по монтажу проходческого оборудования вокруг ствола: лебедок, подъемных машин, вентиляторных установок и компрессорной. Монтаж оборудования ведут в последовательности, которая обеспечивает: возможность монтажа копра, его подъем и начало работ по проходке технологического участка ствола.

В третьем монтажном потоке выполняют строительство котельной, административно-бытового комбината, здания патронов-боевиков, БУКСа, сооружают тельферную эстакаду, ведут обшивку копра и монтажные работы БРУ. Работают два звена (по 8 чел.) в две смены.

Четвертый монтажный поток включает работы по монтажу подстанций, сетей электроснабжения, освещения и слаботочных сетей. Работы ведут в одну смену звеном из 6 чел.

Пятый монтажный поток — прокладка сетей водопровода, канализации, теплофикации и сжатого воздуха. Работы выполняют звеньями из 6 чел. каждое в две смены.

Анализ показывает, что на критическом пути лежат работы, связанные с выполнением строительных и монтажных работ по сооружению копрового комплекса. Эти работы рекомендуется выполнять в такой последовательности: вначале подготавливают площадку, устанавливают фундаменты под копер и приствольного БРУ, сооружают огрловок устья ствола с параллельной сборкой металлоконструкций шатра копра и нулевой рамы. Затем осуществляют подъем копра и выполняют в нем монтажные работы с навеской канатов. Все остальные работы на площадке выполняют параллельно потоками. Параллельно с проходкой технологического участка ствола производят сборку полка.

Организация работ по предлагаемой схеме позволяет начать работы по проходке технологического участка ствола на четвертый месяц строительства, а основные работы по проходке ствола — через 4,5 мес. с момента начала работ на промплощадке флангового ствола.

Для выполнения указанных работ необходимо иметь в наличии два экскаватора Э-2621,два бульдозера С-100, три крана К-162, два гусеничных крана грузоподъемностью 25 т, два автокрана грузоподъемностью 7,5 т.

После проходки технологического участка ствола проходческий полок с погрузочной машиной обычно монтируют в забое ствола, опуская отдельные элементы через бадейные проемы в нулевой раме. Такой способ весьма трудоемкий и отрицательно сказывается на качестве сборки и безопасности работ.

Применение способа монтажа проходческого полка за пределами копра на подвижной платформе и спуска его в собранном виде позволяет избежать этих недостатков, но при этом предъявляются особые требования к конструкции разгрузочного станка и нулевой рамы. Поэтому нулевую раму выполняют подъемной. Ее с помощью канатов поднимают на высоту, обеспечивающую возможность размещения собранного полка над устьем ствола. Приемные площадки разгрузочного станка с лядами для разгрузки бадей, расположенные в центральной части копра, монтируют на соответствующей высотной отметке.

Смонтированный на подвижной платформе проходческий полок по горизонтальным направляющим из рельсов накатывают на устье ствола и приподнимают над платформой.

На освобожденной платформе (за пределами копра) устанавливают стволовую погрузочную машину, подкатывают под приподнятый полок и монтируют. Рекомендованный способ повышает качество, безопасность работ и сокращает продолжительность монтажных работ. Кроме того, сборка полка за пределами копра позволяет параллельно вести работы по проходке технологического участка ствола.

Работы по оснащению проходки клетевого ствола с постоянным железобетонным копром рекомендуется выполнять двумя строительными и тремя монтажными потоками.

Первый строительный поток включает работы внутриплощадочного подготовительного периода: сооружение противопожарных и хозфекальных резервуаров, отстойников шахтных вод, устройства автодорог, площадок и благоустройство. Работы выполняются в одну смену звеном из 8 чел.

Второй строительный поток включает работы по устройству котлована и устья ствола, бетонированию фундаментной плиты, монтажу скользящей опалубки, возведению стен башенного копра и монтажу перекрытий. Работы выполняют в две и три смены.

Первый монтажный поток — строительство котельной, АБК, БУКСа, компрессорной, вентилятора; монтаж металлоконструкций в копре, нулевой рамы, подшкивиой площадки, электрооборудования; навеска канатов.

Режим работы по монтажу зданий и сооружений — односменный. Монтажные работы в копре выполняют в две смены звеньями по 8 чел. каждая.

Второй монтажный поток — сооружение сетей водопровода, канализации, телефонизации, сжатого воздуха (эти работы выполняют в одну смену). Временные машины монтируют в две смены.

Третий монтажный поток — все электромонтажные работы выполняет звено из 6 чел. в одну смену.

Для сокращения продолжительности оснащения центральных стволов рекомендуется монтаж металлоконструкций и оборудования в башенных копрах вести крупными блоками.

На размещенной за пределами копра специальной транспортной платформе монтируют ярусы подшкивной площадки из крупных блоков заводского изготовления. Платформу с подшкивными площадками перемешают по горизонтальным направляющим в центральный отсек башенного копра.

Когда конструкция подшкивной площадки не позволяет применять угловые опоры, ее проектируют так, чтобы основные балки в четырех точках опирались на стены копра. В этом случае собранную внизу нодшкивную площадку поднимают на канатах в наклонном положении, на проектной отметке разворачивают в горизонтальное положение и благодаря ранее выполненным увеличенным по высоте проемам устанавливают на стенах в проектное положение.

Этот способ повышает безопасность труда, позволяет параллельно вести работы по сборке яруса подшкивной площадки на платформе и установке другого яруса в копре, благодаря чему значительно сокращаются продолжительность монтажа и трудоемкость работ.

Подвесной проходческий полок с погрузочной машиной рекомендуется монтировать на подвижной платформе за пределами копра и опускать его в ствол в собранном виде вместе с породопогрузочной машиной. Последовательность ведения работ аналогична работам по монтажу и спуску проходческого полка на фланговых стволах.

Осуществление строительства шахт и рудников в нормативные сроки возможно при условии использования для сооружения вертикальных стволов передвижного проходческого оборудования.

Ведомственные нормы продолжительности оснащения вертикальных стволов передвижным проходческим оборудованием (РД 12.13.034—85) разработаны Донгипрооргшахтостроем. Они включают:

- общие положения;

- таблицу норм продолжительности оснащения стволов передвижным проходческим оборудованием и задела в строительстве по месяцам;

- схемы оснащения проходки вертикальных стволов передвижным оборудованием;

- перечень и состав передвижных лебедок, сгруппированных но их расположению на строительных площадках;

- альбом типовой документации по организации оснащения стволов передвижным проходческим оборудованием (схемы оснащения проходки стволов и эксплуатации оборудования, зданий и сооружений);

- сетевые графики технологической последовательности выполнения работ на объектах как модель описания оснащения стволов для проходки;

- укрупненные графики последовательности строительства зданий, сооружений и монтажа передвижного проходческого оборудования;

- структурные поточные сетевые графики оснащения стволов для проходки.

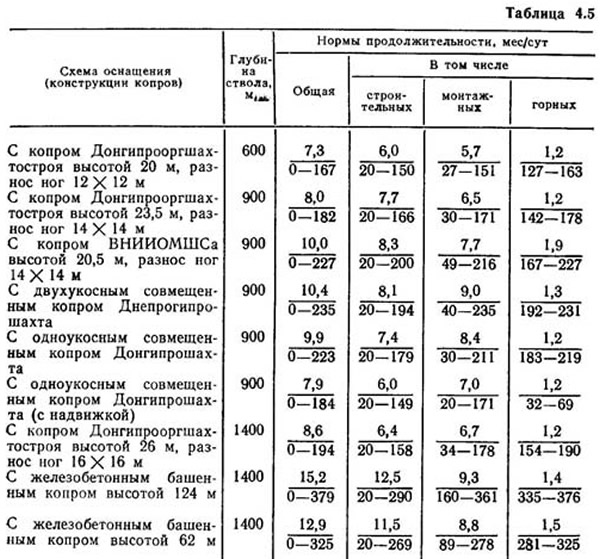

В табл. 4.5 приведены нормы оснащения стволов передвижным оборудованием.

Нормы продолжительности оснащения стволов передвижным проходческим оборудованием должны соблюдаться при определении продолжительности оснащения стволов на строительстве новых и реконструкции действующих шахт и являются обязательными для шахтостроительных, монтажных и проектных организаций, а также для органов материально-технического снабжения заказчиков и других организаций, участвующих в оснащении стволов.

Нормы предназначены для составления проектов планов капитального строительства, внутрипостроечных титульных списков, проектов планов подрядных строительно-монтажных работ и материально-технического обеспечения, а также проектов организации строительства и проектов производства работ. Их используют для определения продолжительности оснащения проходки стволов, сроков завершения строительства зданий, сооружений и монтажа передвижного проходческого оборудования к моменту технологической их необходимости, а также для определения объемов строительно-монтажных работ на планируемый период (по месяцам).

Нормы продолжительности оснащения вертикальных стволов охватывают период от начала выполнения внутриплоща-дочных подготовительных работ до завершения монтажа и опробования забойного оборудования для проходки ствола. До начала работ по оснащению должно быть выполнено: строительство внешних подъездных железнодорожных путей, автомобильных дорог, линий связи, линий электропередачи с трансформаторными подстанциями, водопроводных сетей и канализационных коллекторов.

Нормы включают (в месяцах и рабочих днях до начала строительства): общую продолжительность оснащения стволов; продолжительность выполнения строительных, монтажных и горных работ с указанием сроков их начала и окончания, включая индивидуальное опробование (в днях).

В табл. 4.5 в графе «Нормы продолжительности выполнения работ» в числителе указана продолжительность (в месяцах), в знаменателе — порядковые дни начала и окончания их выполнения.

Продолжительность оснащения для конкретных стволов при замене типоразмера копра и частично передвижного проходческого оборудования на стационарное (постоянное) уточняется проектом и графиком оснащения стволов, разработанным проектным институтом.