10.1. Подъемные машины

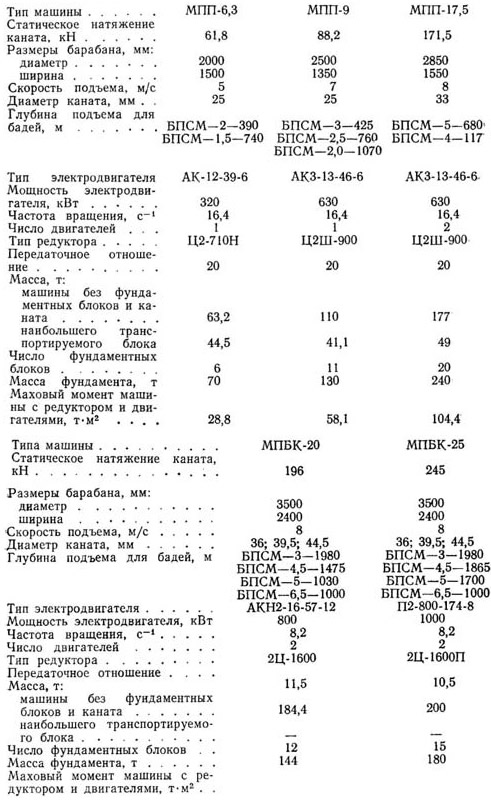

Для проходки вертикальных стволов в СССР применяют серийно выпускаемые одно- и двухбарабанные машины, а также передвижные машины серии МПП. В изготовлении находятся опытные образцы блочно-контейнерных машин МПБК-20 и МПБК-25, предназначенные для работы в одноконцевом режиме. В стадии разработки находится двухбарабанная машина с индивидуальным управлением каждым барабаном 2МПБК-25, предназначенная для проходки стволов глубиной до 1500 м, диаметром до 8,5 м и последующего использования во втором периоде строительства шахты в качестве двухбарабанной клетевой или скиповой машины.

Технические характеристики одно- и двухбарабанных машин имеются в стандартах и каталогах, поэтому далее будут даны только сведения о машинах МГ1П, МГ1БК и 2МПБК.

Особенности работы подъемных машин при проходке стволов сводятся к следующему:

- сравнительно малый срок пребывания машины на одной промышленной площадке — 2 или 3 года (если машина не используется во втором периоде строительства для проведения горизонтальных и наклонных подземных выработок). Поэтому возникает необходимость в максимальном сокращении сроков, трудоемкости и стоимости строительно-монтажных работ при монтаже и демонтаже машин, а также сведения к минимуму ремонтных работ при переброске машины с одного объекта на другой;

- большая продолжительность времени маневров в нижней и верхней частях ствола, когда бадья движется от забоя к полку и проходит его и в период ее разгрузки. В качестве иллюстрации на рис. 10.1 показана осциллограмма скорости и тока полного цикла движения бадьи, снятая на одноконцевон проходческой подъемной установке. Анализируя ее, можно убедиться, что суммарное время маневров в 9—10 раз больше, чем у скиповой или клетевой подъемных установок. Кроме того, различна и допустимая скорость движения бадьи на отдельных участках пути маневров, что налагает особые требования к конструкции ограничителя скорости;

- из-за большой длительности маневров значительно повышается расход энергии и снижается коэффициент мощности (при асинхронном электроприводе). Если в качестве электропривода используют двигатель постоянного тока, включенный по схеме ТП—Д, то коэффициент мощности снижается еще больше и возникает искажение синусоид тока и напряжения. Для локализации этих явлений возникает необходимость в компенсационных установках большой мощности;

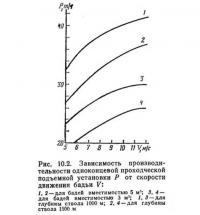

- большое время маневров практически ликвидирует прямую пропорциональность между производительностью подъемной установки и номинальной скоростью движения бадьи. Это хорошо видно на рис. 10.2. Для стволов глубиной до 1000 м нецелесообразно иметь номинальную скорость выше 8 м/с и глубиной до 1500 м — выше 10 м/с;

- между вместимостью бадьи и производительностью подъемной установки имеется почти прямая пропорциональность (рис. 10.3). Однако масса концевого груза ограничивается, с одной стороны, диаметром каната (по условиям допустимой канатоемкости барабана), а с другой — величиной допустимого замедления в режиме предохранительного торможения. Это ограничение подробно будет рассмотрено позже;

- использование машин серии МПП, монтируемых на сборных фундаментах из инвентарных блоков, сопряжено с определенными требованиями к упругости грунта и монтажу блоков машины;

- кратковременное пребывание машины на одном объекте, необходимость проведении многократных монтажных и демонтажных работ, транспортировок машин с объекта на объект или склад и промежуточные хранения на складах приводят к дополнительному износу узлов машины и повышают стоимость обслуживания и ремонта их.

Классификация машин по исполнению. Стационарные машины, монтируемые на монолитном фундаменте и поставляемые на промышленную площадку по отдельным узлам, на заводе-изготовителе не проходят контрольной сборки и иногда даже не полностью комплектуются. Например, двигатели поступают на промышленную площадку, минуя завод — изготовитель машины. Машины на месте монтажа проходят предмонтажную ревизию, затем монтаж и наладку. Поэтому значительно возрастают срок и стоимость строительно-монтажных работ, что иногда увеличивает срок строительства шахты. Такие машины целесообразно применять при возможности использования их во втором периоде строительства шахты, получая выигрыш за счет отсутствия демонтажа и монтажа другой машины для второго периода строительства. Стационарные машины для проходки стволов получили наибольшее распространение на стволах малой и средней глубины (Кузнецкий и Карагандинский угольные бассейны).

Передвижные машины серии МПП поступают на монтажную площадку собранными на заводе в отдельные блоки. На заводе-изготовителе они должны проходить полную сборку и обкатку для обеспечения максимального сокращения сроков, стоимости и трудоемкости строительно-монтажных работ.

Машины в блочно-контейнерном исполнении поступают на монтажную площадку собранными в отдельные блоки. На заводе такие машины обкатку не проходят. Блоки монтируют в сборном здании на блочном или монолитном фундаменте. Сроки монтажа таких машин должны быть соизмеримы со сроками монтажа остального проходческого оборудования, например копра, подстанции и др.

Классификация машин по типу барабана. Однобарабанные подъемные машины выпускаются с цельным и разрезным барабанами. В последнем варианте машина может быть использована как двухконцевая при однослойной навивке каната. На проходке стволов машины, как правило, работают в одноконцевом режиме. На одном стволе обычно устанавливают две машины. Их производительность на 30—40 % выше, чем у одной двухконцевой. Чаше всего применяют для проходки глубоких стволов. Наибольшее распространение получили в Донецком бассейне.

Двухбарабанные машины работают обычно в двухконцевом режиме. Наибольшее распространение получили на стволах средней и малой глубины, когда при проходке ствола достаточна вместимость бадьи до 3 м3, что облегчает работу с перецепкой бадей и значительно повышает производительность машин (по сравнению с работой без перецепки). Обычно их оставляют для работы во втором периоде строительства.

Двухбарабанные машины с индивидуальным управлением каждым барабаном по производительности близки к двум одноконцевым машинам, но имеют по сравнению с ними большое преимущество по стоимости обслуживания, энергопотреблению и металлоемкости (сравнивается одна двухбарабанная машина с двумя однобарабаннымн).

Технические характеристики машин приведены ниже.

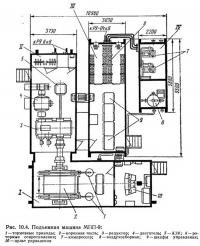

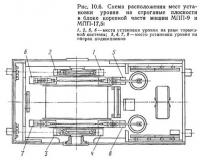

Машины серии МПП выпускаются в трех модификациях. Нее оборудование размещено в блоках, представляющих собой закрытое помещение, пригодное для будущей эксплуатации машины. Общее число блоков для машин: МПП-6,3— два, МПП-9 — четыре, МПП-17,5 — семь. Механическая часть размешена для машин МПП-6,3 — в одном, МПП-9 — в двух, МПП-17,5 — в трех блоках. В качестве примера на рис. 10.4 показано размещение оборудования машины МПП-9. В I блоке расположена коренная часть машины, во II — редуктор и двигатель, в III — электрооборудование и в IV — компрессоры и воздухосборник.

Каждый блок имеет свою раму, что облегчает монтаж и обеспечивает сохранность сборки, выполненной на заводе. Машина МПП-17,5 имеет два блока с редукторами и двигателями одинаковой модификации с машиной МПП-9, что повышает унификацию и обеспечивает взаимную замену блоков.

Машины МПП-6,3 и МПП-9 лучше всего использовать при проходке стволов малой и средней глубины. Машины МПП-17,5, в основном, предназначены для проходки стволов глубиной 1000 м, а для глубоких стволов может быть использована машина МПБК-25. Следует также отметить, что глубокие стволы можно вначале проходить с помощью машин МПП-9, а затем после окончания монтажа стационарных постоянных машин оканчивать проходку ствола с их помощью с последующим использованием стационарных машин во втором периоде строительства шахты.

Принципиально новые возможности повышения производительности и сроков проходки стволов возникают при использовании двухбарабанных машин с индивидуальным управлением каждым барабаном. Если в обычных машинах во время загрузки бадьи в забое верхнюю бадью нельзя было разгружать, так как машина находится в заторможенном состоянии, то при индивидуальном управлении каждым барабаном осуществляют одновременно загрузку бадьи в забое и разгрузку верхней бадьи на приемной площадке, т. е. происходит сокращение времени цикла на 100—125 с. С помощью такой машины можно выполнять ремонтные работы в стволе, используя только одну бадью (второй барабан заторможен), и выполнять ряд других работ в одноконцевом режиме работы машины. Такие возможности возникают благодаря тому, что каждый барабан имеет два тормозных привода и две пары тормозных колодок. Кроме того, каждый барабан оборудован механизмом расцепления его с коренным валом. Для предотвращения ошибочных действий машиниста предусмотрена блокировка механизма расцепления (иначе он называется механизмом управления барабаном) и тормозных приводов, обеспечивающая наложение предохранительного тормоза, если барабан отсоединен от коренного вала. При восстановлении работы машины в двухконцевом режиме контроль правильности взаимного расположения подъемных сосудов осуществляют с помощью индикатора глубины, а в крайних положениях сосудов контролируют еще и концевыми выключателями.

10.2. Подъемные канаты

В проходческих подъемных установках в качестве головных применяют канаты закрытой конструкции. В качестве проводниковых канатов для движения бадей обычно используют прядевые канаты полка или опалубки, расчет которых выполняют по условиям основного назначения и он здесь не рассматривается.

Линейную плотность головного каната выбирают в зависимости от массы концевого груза и глубины ствола. Для отвесов канатов длиной до 600 м ее определяют по формуле

где Q — масса концевого груза, кг; Kz — временное сопротивление разрыву проволок каната, принимаемое по стандарту, МПа; γ = 8700 кг/м3 — плотность каната; H — длина отвеса каната, м; m = 7,5 — запас прочности каната; g = 9,81 м/с2 — ускорение свободного падения.

Массу концевого груза принимают на основании технической характеристики бадьи или рассчитывают по формуле

где Qп.б — масса порожней бадьи, кг; γп — плотность породы с учетом пульпы, принимаемая в пределах 1,65—1,8 кг/м3; Qб — вместимость бадьи, м3; Qпу — масса прицепного устройства, кг; Qр — масса направляющей рамки, кг.

Если глубина ствола больше 600 м, то канат выбирают из условия

где Pz — суммарное разрывное усилие всех проволок каната, кН.

Запас прочности каната для конечной глубины проверяют по формуле

Если указанное условие не соблюдается, то необходимо принять следующий (большой) диаметр каната, проверить для него типоразмер прицепного устройства.

Преимуществами канатов закрытой конструкции являются высокий коэффициент заполнения, повышенная прочность и лучшее соприкосновение с окружностью органа навивки. Однако при многослойной навивке касание канатов между нижним и следующим верхним слоем происходит по линии, а не по плоскости, что значительно повышает давление и в некоторых случаях может привести к сокращению срока службы каната.

Применение канатов закрытой конструкции на передвижных проходческих подъемных установках позволяет снизить диаметр органа навивки путем использования канатов меньшего диаметра и выбрать двигатель с большей частотой вращения (вследствие уменьшения диаметра барабана и сохранения заданной величины линейной скорости движения бадьи), что в конечном счете позволяет уменьшить габариты блока и массу машины. Следует, однако, отметить, что в процессе эксплуатации наблюдается проседание фундаментных блоков (в основном это относится к слабым и насыпным грунтам), что приводит к деформации рамы у редукторного блока и, как следствие, к появлению расцентровки, повышению вибрации и ухудшению контакта в зубчатых передачах редуктора.

10.3. Анализ составляющих цикла движения бадьи

При расчете производительности подъемной установки, мощности двигателя, роторных сопротивлений и в ряде других случаев необходимо использовать диаграмму скорости подъемной установки. При расчете скорости на отдельных участках движения бадьи принимают во внимание только требования правил безопасности, которые на практике обычно контролируют с помощью ограничителя скорости. Так обычно поступают при расчете большинства диаграмм, не принимая во внимание:

- влияние типа двигателя (асинхронного или постоянного тока) на величину скорости при маневрах. Из-за влияния веса каната натяжение его в точке схода с барабана меняется в значительных пределах по мере проходки ствола. Характеристики асинхронного двигателя остаются постоянными и имеют сериесный характер, поэтому в период маневров поддерживать постоянство скорости трудно, что хорошо заметно по осциллограмме (см. рис. 10.1). Как следствие, машинист поддерживает скорость в период маневров меньше допустимой во избежание срабатывания ограничителя скорости. Двигатель постоянного тока имеет жесткие внешние характеристики, поэтому фактическая скорость может быть ближе к заданной;

- несовершенство существующих конструкций ограничителей скорости, вследствие чего в период маневров контролируют только одну величину скорости. В соответствии с правилами безопасности на разных участках пути маневров допускается различная величина скорости (подъем груженой бадьи к полку— 2 м/с, проход полка — 1 м/с, маневры перед разгрузкой — 1,5 и 0,4 м/с и т.д.);

- индивидуальные особенности и уровень квалификации машиниста подъемной машины. Это можно проследить по осциллограммам, снятым за короткий период (несколько дней) на одном стволе. При обработке большого количества диаграмм скорости выявляется значительный разброс во времени маневров.

Влияние метода погрузки (тип грейфера, ручное или механическое вождение), квалификации членов бригады, крепости породы, первой или второй фазы уборки породы (во второй фазе время погрузки породы возрастает в несколько раз по мере уменьшения количества породы в забое). При расчете производительности можно пользоваться средним значением,, учитывающим обе фазы уборки. Однако при расчете мощности двигателя следует принимать среднее время для первой фазы. Результаты обработки большого числа наблюдений на многих стволах показали, что можно принять отношение общего времени уборки к времени первой фазы как 1,25:1.

10.4. Расчет производительности проходческой подъемной установки

При расчете производительности и выборе типа машины необходимо учитывать:

- заданную скорость проходки ствола в месяц А, м;

- глубину проходки ствола за один цикл L, м;

- время на остальные составляющие цикла проходки Т2, ч;

- время подъема и спуска смены в течение цикла Тс, ч;

- число рабочих дней в месяц n;

- время на ремонтные работы Тр, ч;

- диаметр ствола в проходке D, м;

- глубину ствола H, м;

- технико-экономические показатели, по которым выбирают машину;

- правильность выбора массы концевого груза по режиму предохранительного торможения;

- оптимальное значение номинальной скорости движения бадьи, выбранное с учетом минимальной мощности двигателя и максимальной производительности подъемной установки;

- влияние вместимости бадьи на производительность подъемной установки;

- возможность использования выбранной подъемной машины во втором периоде строительства шахты.

Из приведенного перечня следует, что кроме решения конкретной задачи — обеспечения заданной скорости проходки ствола — необходимо решить ряд задач, существенно влияющих на окончательный выбор типа подъемной машины и вместимости бадьи. Поэтому вначале следует выполнить предварительный расчет но выбору вместимости бадьи, типу подъемной машины, редуктора и мощности двигателя; затем проверить вес концевого груза по режиму предохранительного торможения, варьируя при этом моментом инерции двигателя, частотой его вращения и передаточным отношением редуктора; рассмотреть варианты использования двигателей переменного и постоянного тока и сделать окончательный выбор по технико-экономическим показателям.

10.5. Расчет и выбор электропривода

При расчете мощности двигателя необходимо принимать во внимание:

- изменение натяжения каната по глубине ствола в зависимости от массы каната, вместимости бадьи и режима работы;

- номинальную скорость движения бадьи (8 или 10 м/с) с уточнением в зависимости от передаточного отношения редуктора и типа двигателя;

- скорость движения бадьи в период маневров и их продолжительность (для электропривода с асинхронным двигателем рекомендуется средняя скорость 0,5 м/с при движении бадьи от забоя до полка, его проходе и спуске порожней бадьи на этом отрезке пути; в случае применения электропривода с двигателем постоянного тока или переменного с частотным управлением скорость на упомянутых отрезках пути рекомендуется принимать равной 1,5 м/с, скорость при разгрузке бадьи независимо от рода тока — 0,35 м/с и при остальных маневрах в копре — 0,8 м/с);

- суммарный путь при маневрах в нижней и верхней частях ствола (рекомендуется для нижней части — 25 м и верхней — 32 м, общий путь при разгрузке бадьи — 12 м, данные по величине средней скорости и длине отрезков пути используют в основном при расчете потерь энергии в период маневров, а также для уточнения времени технологических пауз, используемого в расчете мощности двигателя);

- усилие, развиваемое двигателем в период маневров у забоя, должно приниматься неизменным.

Расчет мощности двигателя постоянного тока выполняют по эффективному усилию, переменного — по эффективному току.

Оценка экономической эффективности при выборе типа двигателя должна быть выполнена с учетом капитальных затрат и стоимости электроэнергии. В случае использования тиристорного привода необходимо выполнить расчет стоимости компенсационных устройств, включай и стоимость здания для них.

При расчете и выборе компенсационных устройств принимать во внимание: для центральных площадок — мощность короткого замыкания сети по данным управлений Минэнерго, суточный график нагрузки на вводе шахтной подстанции и суточный график нагрузки от работы подъемных установок; для отнесенных стволов — мощность короткого замыкания на шинах распределительного устройства ствола.

При определении коэффициента несинусондальности считать, что на отнесенном стволе основной потребитель — подъемные установки, поэтому графики нагрузки в расчет не принимать.

На стволах глубиной 800 м и более разбивку роторных сопротивлений рассчитывать для половины и полной глубины ствола.

Расчет мощности двигателя выполнять для каждых 100 м глубины стволы. Диаграммы усилий и сил токов для асинхронного двигателя строить для половины и полной глубины ствола, руководствуясь условиями разбивки роторных сопротивлений. Усилие, развиваемое двигателем, зависит от величины сопротивления, включенного в цепь ротора, и частоты вращения, поэтому в период маневров на промежуточных глубинах избыток усилия, развиваемого двигателем, будет гаситься рабочим тормозом. Это условие относится только к маневрам в нижней части ствола. Все остальные составляющие диаграммы усилий рассчитывают для каждых 100 м глубины ствола. Результаты расчетов сводят в таблицу. При использовании двигателя постоянного тока строят одну диаграмму усилий для конечной глубины ствола, все остальные данные помещают в таблицу. Мощность двигателя выбирают с учетом максимального значения эффективной мощности, полученного в сводной таблице расчетов.

Если предполагается использование подъемной установки во втором периоде строительства шахты, то выполняют поверочный расчет мощности двигателя для условий работы в этом периоде.

Если отсутствуют специфические условия эксплуатации машины во втором периоде строительства, то рекомендуется принимать во внимание следующие соображения:

- в зависимости от глубины ствола номинальную скорость принимать 8 или 10 м/с, по возможности оставляя прежний редуктор;

- максимальную разность натяжений канатов рассчитывать из условия технической характеристики подъемной машины н веса сосуда;

- предусматривать работу машины, как правило, в двухконцевом режиме;

- ускорение в периоды разгона и замедления на стволах глубиной 800 м и более принимать равным 0,5 м/с2, исходя из условия наиболее благоприятного протекания предохранительного торможения, если оно возникло во время разгона сосуда.

Выбор мощности двигателя постоянного тока выполняют по величине эффективного усилия, так как для двигателя постоянного тока имеется прямая пропорциональность между силой тока и величиной усилия, развиваемого двигателем. Двигатели постоянного тока с независимым возбуждением имеют жесткую характеристику, не зависящую от частоты вращения, поэтому всегда будет справедливо равенство между усилием, развиваемым двигателем, и статическим при неизменной частоте вращения, а также между усилием, развиваемым двигателем, и суммой статического и динамического усилий в период разгона сосуда.

По полученной величине эффективного усилия рассчитывают мощность двигателя. По каталогу выбирают ближайший больший (в лучшем случае равный) по рассчитанной мощности двигатель. Используя его характеристики, проверяют массу концевого груза по режиму предохранительного торможения. Следует иметь в виду, что применение схемы Г—Д имеет возможность оставлять в работе двигатель постоянного тока во время протекания предохранительного торможения (автомат главного тока не отключается). Отключая обмотки возбуждения генератора и двигателя и замыкая их на сопротивления, можно обеспечивать требуемый закон замедления путем выбора величины сопротивления в цепях этих обмоток.

Полученная система позволяет эксплуатировать подъемные установки с ускорением свободного выбега до 3 м/с2.

В случае отключения сети высокого напряжения заданный закон замедления подъемного сосуда будет обеспечиваться благодаря энергии, накопленной на вращающихся частях преобразовательного агрегата. Такие возможности исключены при работе двигателя постоянного тока в схеме ТП—Д и двигателя переменного тока с частотным регулированием, так как с отключением сети высокого напряжения исчезает источник энергии для регулирования процесса предохранительного торможения.

На основании полученных данных для всех вариантов принятых подъемных машин и электроприводов к ним составляют две таблицы.

В первой таблице рекомендуется привести сведения о расходе электроэнергии при проходке всего ствола; стоимости израсходованной энергии; максимуме нагрузки, вызванном работой двигателей подъемных установок с учетом часов максимума энергосистемы; времени пребывания подъемных машин на стволе в первом периоде строительства шахты; величине оплаты за максимум нагрузки; общей стоимости электроэнергии; стоимости электроэнергии за один год; КПД подъемной установки; расходе электроэнергии за один цикл движения бадьи; статическом усилии на глубине ствола, соответствующей среднему расходу электроэнергии; глубине ствола для принятого статического усилия; удельном расходе электроэнергии для средних показателей.

Составляя эту таблицу, следует иметь в виду, что на эксплуатационных шахтах все показатели относят к расходу электроэнергии за цикл, принятой в проекте глубине ствола и натяжению каната в точке схода его с барабана для этой глубины. Однако такой показатель для проходческой подъемной машины нехарактерен, так как по мере проходки ствола все приведенные выше показатели изменяются в значительных пределах в зависимости от глубины ствола и его диаметра, поэтому пользоваться можно только средними значениями.

Во второй таблице для всех сравниваемых вариантов следует привести сведения о стоимости:

- механической части машины, поставляемой заводом;

- двигателя подъемной машины и аппаратуры управления;

- преобразовательного агрегата (генератор с синхронным двигателем или тиристорная установка);

- компенсационной установки для тиристорного преобразователя;

- здания подъемной машины и компенсационной установки (если она предусматривается);

- амортизационных отчислений;

- строительно-монтажных работ по монтажу машины.

Кроме того, в эту таблицу целесообразно включить данные о номинальной скорости движения бадьи, типе бадьи и ее вместимости, максимальном натяжении каната в точке схода его с барабана, массе движущихся частей, приведенной к ободу навивки, максимальной величине ускорения свободного выбега и часовой производительности подъемной установки.

Выбор окончательного варианта типа подъемной машины, типа электропривода и режима работы осуществляют на основании анализа сведений, приведенных в этих таблицах.

10.6. Монтаж подъемных машин

Монтаж проходческих подъемных машин следует разделить на две части — передвижных машин серии МПП, поступающих на промышленную площадку предварительно смонтированными на заводе, и крупных машин завода НКМЗ, поступающих в разобранном состоянии.

Начинается монтаж с привязки осей машины к оси ствола и проверки фундамента. Оси закрепляют на поверхности с помощью реперов. Независимо от типа машины должна быть закреплена реперами ось коренного вала и перпендикулярная к ней ось машины, а также отметка нуля поля или фундамента. По закрепленным осям прежде всего проверяют фундамент. У машин серии МПП он сборный, состоящий из инвентарных фундаментных блоков. В этом случае проверяют правильность расположения блоков. Машины завода НКМЗ монтируют на монолитном фундаменте. Для его проверки натягивают стальные струны по осям, зафиксированным реперами, и с помощью отвесов проверяют правильность расположения отверстий под фундаментные болты и нулевую отметку верха фундамента, а также отметки его уступов. После проверки фундамента и его приемки можно приступать к монтажу коренной части.

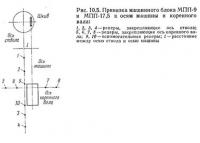

У машин серии МПП монтаж начинают с проверки правильности расположения блоков машины на фундаменте. На блоке коренной части этих машин имеются специальные риски, с помощью которых зафиксирована еще на заводе ось коренного вала и ось машины. Натягивая струны по вынесенным реперам оси ствола, устанавливают блок коренной части, ориентируясь на закрепленные оси машины. Один из примеров установки блока по осям показан на рис. 10.5.

При монтаже машин завода НКМЗ в здании, используя закрепленные реперы, натягивают струны, фиксирующие ось коренного вала и ось машины, и по ним осуществляют монтаж коренной части.

У машин серии МПП монтаж коренной части должен сводиться к проверке правильности установки блока коренной части в горизонтальной плоскости. Выполнить это можно с помощью уровня, устанавливаемого на специальных строганых поверхностях. Если такой контроль отсутствует, то при установке блока на прокладки с последующей затяжкой его фундаментными болтами можно легко вызвать деформацию рамы блока, а как следствие, появятся перекосы в шарнирах тормозной системы и тормозного привода, что значительно ухудшит работу тормоза. Если даже отсутствуют такие перекосы, но машина смонтирована с наклоном относительно горизонтальной плоскости, то исчезает возможность контролировать ее положение в процессе эксплуатации, так как пузырек уровня будет уходить в крайнее положение и его показания станут неверными (правильными считаются показания уровня, если весь его пузырек находится в пределах видимости шкалы).

На большинстве грунтов в процессе работы машины происходит дальнейшее их уплотнение, сопровождающееся просадкой фундаментных блоков и деформаций рамы машины со всеми вытекающими отсюда последствиями (перекосы в шарнирных соединениях, расцентровка зубчатых полумуфт и т.д.). Для ликвидации подобных явлений завод по согласованию с заказчиком на всех машинах должен предусматривать строганые площадки для установки уровней, показанные на рис. 10.6, и в заводской документации помещать данные о заводской сборке (показания уровня на этих площадках) с тем, чтобы на месте монтажа их можно было повторить, избегая тем самым деформации рамы машины, а в процессе эксплуатации контролировать величину деформации из-за просадки фундаментных блоков и при необходимости исправлять эти деформации.

Ревизия коренной части подъемной машины серии МПП также должна осуществляться на заводе, а се результаты и объем фиксироваться в заводской документации с тем, чтобы не повторять эти работы в процессе монтажа машины. Все эти мероприятия должны быть своевременно согласованы между заводом и заказчиком, а затем утверждены министерствами. Невыполнение этих условий практически сводит к нулю преимущества машин серии МПП по сравнению с машинами, поставляемыми в разобранном состоянии.

Монтаж машин завода НКМЗ, поставляемых в разобранном состоянии, начинают с предмонтажной ревизии, в процессе которой удаляют антикоррозионные покрытия, проверяют состояние всех узлов и деталей и при необходимости устраняют обнаруженные дефекты. Коренную часть машины монтируют на фундаменте с помощью металлических прокладок с последующей затяжкой всех фундаментных болтов. В процессе затяжки осуществляют контроль за положением вала и коренных подшипников относительно горизонтальной плоскости. Устанавливая уровень на строганые поверхности подшипников и вала, стремятся получить минимум отклонения от горизонтальной плоскости, учитывая при этом и прогиб вала. По окончании монтажа коренной части и проточки тормозного обода (при необходимости) проверяют величину его биения (не должно превышать 0,5 мм), а затем монтируют тормозную систему. При этом используют отвесы, опущенные со вспомогательных осей, и проводят контроль за отсутствием перекосов в шарнирных соединениях. Заканчивают монтаж коренной части притиркой тормозных колодок (эту операцию выполняют после монтажа редуктора, двигателя и электрической части с подачей напряжения для возможности вращения барабана).

При монтаже редукторного блока на сборном фундаменте необходимо обеспечить сохранность зацепления (контакта) в зубчатых передачах, полученную в процессе заводской сборки и обкатки, а также центровку осей валов редуктора и двигателя. Выполнить это можно, исключив деформации рамы блока в процессе его монтажа, т. е. обеспечив правильное положение рамы блока относительно горизонтальной плоскости (по аналогии с монтажом коренной части). Контроль за горизонтальным положением рамы блока можно выполнить с помощью уровня, устанавливаемого па строганые площадки, специально предусмотренные для этой цели.

При сборке на заводе рама блока должна быть выставлена строго горизонтально, после чего на ней монтируют редуктор и двигатель. По окончании монтажа и обкатки проверяют: состояние контакта в зубчатых зацеплениях, показания уровня на всех строганых площадках и качество центровки осей валов (но шумовым характеристикам). Результаты центровки, выполненной в процессе монтажа, окончательных показаний уровня и пятна контакта в зубчатых зацеплениях редуктора должны отражаться в заводской документации. В этом случае на монтажной площадке, устанавливая блок на фундаменте и сохраняя показания уровня, полученные в процессе заводской сборки, можно гарантировать сохранность достигнутого на заводе пятна контакта в зубчатых зацеплениях и центровки валов двигателя с редуктором.

При монтаже редуктора и двигателя машин НКМЗ, монтируемых на монолитном фундаменте, установку корпуса редуктора выполняют на металлических прокладках. При затяжке фундаментных болтов контролируют горизонтальность разъема корпуса редуктора. Одновременно по краске проверяют пятно контакта в зацеплении.

Одним из центральных узлов механической части подъемной машины является тормозная система, так как от ее состояния и качества регулировки зависит безопасность эксплуатации подъемной установки.

Перед сборкой тормозного привода и пружинного блока необходимо выполнить их ревизию, в процессе которой проверить состояние рабочей поверхности цилиндра, отсутствие задиров, раковин, ржавчины и других дефектов, состояние манжеты, резьбы в поршне и штоке, осмотреть пружины и проверить их высоту, жесткость (разброс не более 5 %), качество прилегания крышки к корпусу цилиндра и состояние уплотнений.

Основные узлы тормозной системы на заводе проходят дефектоскопию, результаты которой должны быть отражены в заводской документации. Перед сборкой тяг и рычагов проводят их осмотр, удаляют грязь и антикоррозионные покрытия, проверяют состояние втулок и валиков, проверяют состояние тормозных колодок и качество их крепления к тормозным балкам. Материал колодок должен соответствовать требованиям заводской документации.

Сборку тормозной системы начинают с исполнительного органа. Одновременно монтируют тормозной цилиндр, а затем пружинный блок. В процессе монтажа проверяют по отвесу положение балок, рычагов и тяг и вертикальной плоскости, а также отсутствие перекосов и трения в шарнирных соединениях. Оканчивается сборка регулировкой зазора между тормозным ободом и колодками, после чего проверяют выход поршня и регулируют выключатель износа колодок на максимально допустимый зазор между тормозным ободом и колодками, имея в виду, что при максимальном зазоре время холостого хода тормоза и время его срабатывания при предохранительном торможении, а также величина тормозного усилия должны соответствовать требованиям правил безопасности. Во время эксплуатации машины зазор между ободом и колодками должен быть меньше максимально допустимого и, как следствие, уменьшатся продолжительность холостого хода и время срабатывания предохранительного тормоза по сравнению с нормируемыми величинами, а величина тормозного усилия будет несколько больше нормируемой величины. Процесс передачи тормозного усилия на тормозной обод и границы его изменения характеризуются рис. 10.7. На этом рисунке по оси ординат отложено усилие, развиваемое сжатыми пружинами, а по оси абсцисс — путь поршня. При x = 0 поршень находится в крайнем верхнем положении, а пружины сжаты максимально. Отрезку а соответствует путь поршня до соприкосновения колодок с ободом, а отрезку а1 — его путь в процессе затормаживания. По мере подработки колодок отрезок а может увеличиться до а' и стать максимально допустимым. Отрезок ах по величине останется практически неизменным, но сместится по отношению к первоначальному верхнему положению поршня и будет соответствовать отрезку а'1. Вследствие этого первоначальное тормозное усилие, равное y1 несколько уменьшится и станет равным y'1. В процессе затормаживания ордината у2 характеризует усилие, переданное на тормозной обод, а ордината y3 — компенсируемое сжатым воздухом. Все это необходимо иметь в виду при регулировке и испытании тормозного привода.

При монтаже остального оборудования также следует руководствоваться основными требованиями к ревизии и регулировке, приведенными выше. Более подробно требования к ревизии, монтажу и наладке приведены в заводских инструкциях, документации, присылаемой с машиной, и руководстве по монтажу и наладке.

10.7. Основные положения безопасной эксплуатации подъемных машин

Ревизия, монтаж, наладка и испытание проходческих подъемных машин должны осуществляться в соответствии с требованиями Правил безопасности в угольных и сланцевых шахтах (ПБ), Правил технической эксплуатации угольных и сланцевых шахт (ПТЭ), Руководства по ревизии, наладке и испытанию шахтных подъемных установок, Инструкции по техническому осмотру и испытанию эксплуатационных и проходческих подъемных установок, Методики расчета критической, защитной и рабочей тахограмм шахтных подъемных установок и других нормативных документов.

Принятая проектом величина концевого груза должна проверяться в процессе наладки по режиму предохранительного торможения.

Продолжительность холостого хода и время срабатывания предохранительного тормоза должны соответствовать требованиям ПБ.

Среднее ускорение в период разгона подъемного сосуда от маневровой скорости до номинальной не должно превышать 0,5 м/с2.

Наладка ограничителя скорости должна осуществляться в соответствии с требованиями ОСТ 12.24.189—80 и стандартов по безопасности труда.

Скорость движения бадьи не должна превышать: при дотягивании и посадке на забои — 0,3 м/с; движении с грузом или пустой бадьи в период маневров у забоя — 2 м/с; то же с людьми, при маневрах в пределах полка — 1 м/с; при маневрах в копре — 1,5 м/с; при маневрах в процессе разгрузки — 0,3 м/с.

Йели при подходе бадьи с людьми к забою прирост скорости в период предохранительного торможения превышает 0,5 м/с, то следует предусмотреть путь дотягивания и иодтормаживанис механическим тормозом на этом пути. Величину пути дотягивания выбирают из расчета предотвращения жесткой посадки бадьи на забой, если в начале этого пути возникает предохранительное торможение.

Каждая проходческая подъемная установка, как правило, должна иметь: ограничитель скорости, контролирующий скорость движения бадьи на всех участках цикла, за исключением разгона, защиту от коротких замыканий в силовой цепи и цепях управления, от переподъема и жесткой посадки бадьи на забой, от провисания струны и напуска каната, от чрезмерного износа тормозных колодок, от недопустимого уменьшения давления сжатого воздуха (масла) в приводе тормозной системы, от поражения электрическим током, от исчезновения напряжения в силовой цепи и цепях управления, а также защиту, препятствующую проходу бадьи через полок, если идет погрузка породы, от самопроизвольного пуска машины при промежуточном положении рукоятки управления (после остановки машины, вызванной срабатыванием предохранительного тормоза) и в целях динамического торможения.

При срабатывании любого вида защит должен отключаться подъемный двигатель (двигатели) с последующим наложением предохранительного тормоза. Это происходит из-за размыкания контакта защиты в цепи катушки контактора предохранит ель-ного тормоза (возможно наличие промежуточного реле) или из-за воздействия на аппарат зашиты, контакты которого находятся в цепи катушки контактора предохранительного тормоза.

Каждая проходческая подъемная установка, как правило, должна иметь следующие виды блокировок:

- в цепи защиты от нерсподъема, препятствующую пуску двигателя в сторону дальнейшего переподъема;

- контроля положения рукояток рабочего и предохранительного тормоза;

- препятствующую одновременному включению двух различных контакторов реверсора, например, для хода вперед и назад или для хода вперед (назад) и динамического торможения и т. д.;

- контроля погасания дуги в реверсоре;

- положений разъединителя и масляного выключателя;

- положения дверей реверсора;

- входа в помещение роторных сопротивлений;

- запрещающую работу подъемной машины при отключении системы охлаждения двигателей и других аппаратов;

- в цепях сигнализации;

- контроля остановки бадьи перед полком и перед посадкой бадьи на забой;

- контроля положения ляд при подходе бадьи к копру.

В настоящее время разрабатывают принципиально новый вид проходческой подъемной машины с индивидуальным упраЕ лением каждым из двух барабанов. Такая машина кроме пере численных выше защит и блокировок должна иметь:

- защиту от самопроизвольного срабатывания механизма управления барабанами в период движения бадьи;

- контроль работы заданного числа тормозных приводов при работе одного барабана (одноконцевой режим) и двух барабанов (двухконцевой режим);

- контроль скорости после перехода от одноконцевого режима работы к двухконцевому, если такой переход происходит в середине ствола.

10.8. Оборудование проходческого подъема

Непосредственно в состав проходческих подъемных установок входят бадьи, прицепные устройства, направляющие рамки и проводниковые канаты. Остальное оборудование должно рассматриваться отдельно. Это относится к погрузочно-разгрузочному оборудованию в забое и копре, самому копру, лядам, лебедкам и др.

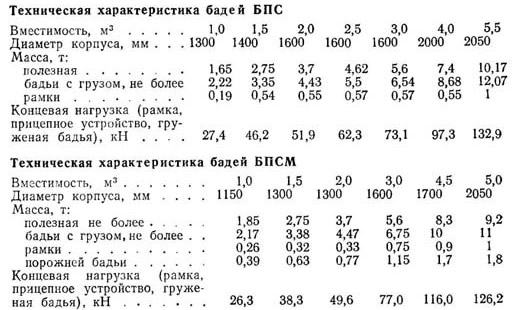

Бадьи. В настоящее время получили распространение бадьи БПСМ, но в эксплуатации еще имеются бадьи типа БПС, поэтому будут приведены технические характеристики обоих типов. При этом следует иметь в виду, что технические характеристики всегда отличаются от паспортных данных бадей очередного выпуска. Поэтому в каждом конкретном случае необходимые уточнения следует вводить, используя паспортные данные на конкретную бадыо или прицепное устройство. Кроме того, проводя расчет концевого груза, необходимо принимать во внимание массу сухой породы и пульпы, плотность которой зависит от степени обводненности ствола и частично от крепости породы. Таким образом, масса концевого груза находится с определенным приближением, а в технических характеристиках будет приведено се максимально допустимое значение для нанхудших условий (наиболее высокая плотность пульпы). Анализ паспортных данных бадей различного выпуска и их прицепных устройств также указывает на возможные отклонения в массе, однако величина этих отклонений незначительна и для расчета массы концевого груза решающего значения не имеет. Аналогичные замечания можно сделать по массе прицепного устройства и рамки.

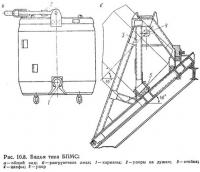

Бадьи типа БПСМ могут поставляться в виде комплекса, в который входит разгрузочное устройство вместе с лядами для него. Их выпускают в двух конструктивных исполнениях для разгрузки. При вместимости до 3 м3 в днище предусмотрена сферическая бобышка для установки бадьи в разгрузочном станке. При вместимости 4,5 и 5 м3 в нижней части бадьи имеются утопленные цапфы {рис. 10.8). Отсутствие выступающих частей на корпусе бадьи обеспечило повышение скорости во время прохода бадьи через полок и улучшило операции по ее разгрузке.

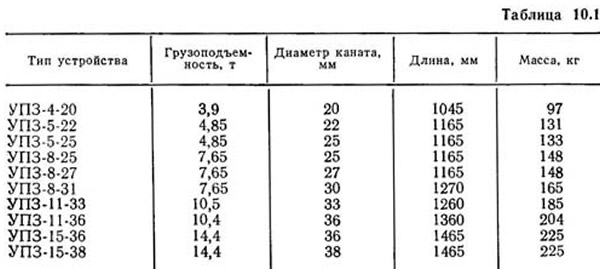

Прицепные устройства для канатов закрытой конструкции типа УПЗ состоят из крюка, защелки, нижней траверсы, вертлюга, клиновой втулки, цанговой втулки и верхней траверсы. Заделка каната предусмотрена двойная — основная с помощью цанговой втулки и страхующая с помощью клиновой втулки. Устройства различаются по допустимой грузоподъемности, массе и диаметру заделываемого каната. Основные сведения приведены в табл. 10.1.