7.1. Назначение и типы горных выработок, примыкающих к стволу

Вертикальные стволы горных предприятий различного назначения (главные, вспомогательные, вентиляционные и воздухоподающие) сооружают в комплексе с сопрягающимися или примыкающими к стволу горными выработками. Часть из этих выработок характерна для стволов всех назначений, ряд камер и выработок присущ отдельным стволам.

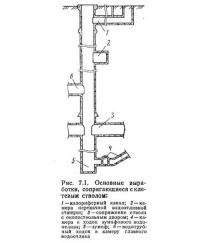

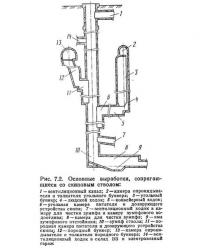

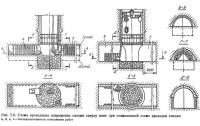

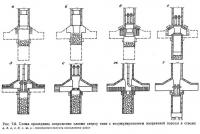

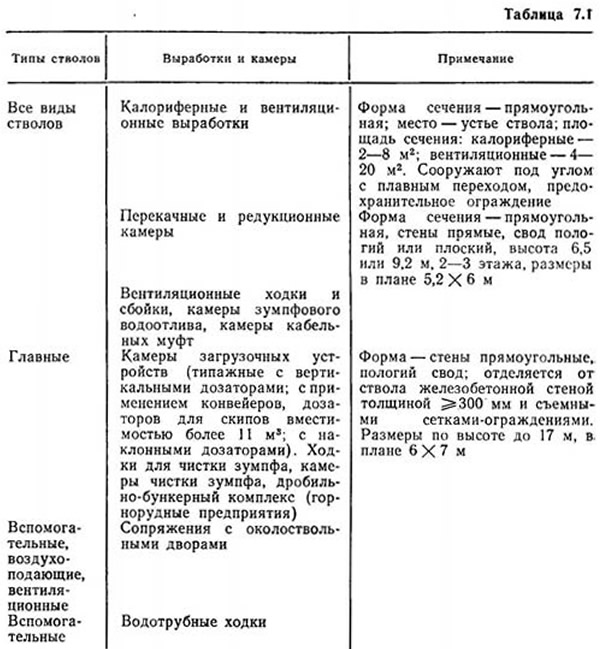

В табл. 7.1 приведен перечень основных выработок, сопрягающихся или прилегающих к стволу, а на рис. 7.1, 7.2 показано расположение этих выработок в стволе.

Форма поперечного сечения приствольных выработок может быть прямоугольной, арочной с циркульным, выположенным сводом, незамкнутой с обратным сводом, круговой. Выбор формы и размеров поперечного сечения приствольных выработок и камер зависит от физико-механических свойств пород, назначения и места заложения выработки, располагаемого в них оборудования. Размеры выработок определяют в соответствии с действующими нормативными документами. Калориферные и вентиляционные каналы, камеры загрузочных устройств, перекачные, редукционные, кабельных муфт, зумпфового водоотлива, водотрубных и вентиляционных ходков небольшой площади сечения, наклонных ходков и бункеров имеют, как правило, плоские своды и почву, прямые стены.

Вентиляционные и калориферные каналы располагают в устье ствола. Они имеют соответственно площадь поперечного сечения 4—20 м2 и 2—3 м2 и предназначаются для выдачи из шахты исходящей струи воздуха (подачи в шахту свежего воздуха). Сопряжения каналов со стволом сооружают с уклоном в сторону ствола, с плавным переходом. В местах примыкания каналов к устьям стволов предусматриваются предохранительные ограждения.

Камеры загрузочных устройств предназначаются для размещения оборудования, которое производит непосредственно-загрузку подъемных сосудов полезным ископаемым или породой для последующей выдачи их на поверхность или вышележащий горизонт.

В зависимости от оборудования применяют три типа загрузочных устройств:

- типажные с вертикальными дозаторами; с применением конвейеров-дозаторов для скипов вместимостью более 11 м3;

- с наклонными дозаторами.

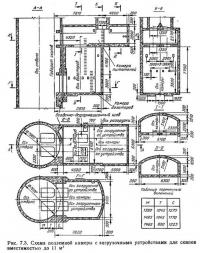

Размеры камер в плане 6—10 м, по высоте — 10—17 м.

Свод камер может быть помимо плоского также выположен-ным, стены — вертикальные.

В стволе устраивают полок и «козырек» над камерой. Камеру отделяют от ствола железобетонной перемычкой толщиной не менее 300 мм с монтажными проемами и съемными сетками ограждения. Крепь свода и стен, как правило, металлобетонная, арматура — двутавровые балки. Проем в крепи ствола в сопряжении с камерой имеет замкнутую раму. В сложных горно-геологических условиях крепь ствола отделяют от камеры деформационно-осадочным швом.

На уровне камеры и в пределах ее влияния крепь ствола должна быть усилена по сравнению с протяженной частью его в аналогичных условиях путем установки анкеров, укрепительной цементации, увеличения толщины, применения гибкой или жесткой арматуры, повышения марки бетона и т. д. Камеры угольных и породных загрузочных устройств должны быть разнесены по высоте. Камеры загрузочных устройств проветривают благодаря воздуху, поступающему по стволу, или общешахтной депрессии.

На рис. 7.3 показана схема подземной камеры с типажным загрузочным устройством для скипов вместимостью до 11 м3 при нагрузке на крепь до 300 кПа.

При проходке стволов глубиной более 600 м, если не удается откачивать воду бадьями, применяют ступенчатую схему водоотлива. Воду из зумпфов откачивают в перекачные камеры, которые располагают через 350—400 м, а затем по трубам выдают на поверхность. Камеры оборудуют двумя насосами с общей подачей, превышающей расчетный приток в 2 раза. В зависимости от типа электропитания насосов камеры состоят из двух или трех этажей, разделенных металлобетоиными полками: при низковольтных насосах верхняя часть — водосборники в баках, нижняя — насосная часть камеры; при высоковольтных насосах верхняя — для электрооборудования, средняя — для насосов, нижняя — для водосборников. Высота камер — 6,5 или 9,2 м, ширина — 4; 5,2 м; глубина камеры — 6 м. От стволов камеры отделяют металлическими ограждениями. При организации постоянного водоотлива временные перекачные камеры должны погашаться и закладываться.

Если для понижения давления в противопожарных трубопроводах не используют перекачные камеры, то сооружают редукционные камеры, которые представляют собой ниши шириной пролета до 3 м, высотой — 2,5 м, глубиной — до 5 м. От ствола камеры отделяют решетчатым ограждением.

Для откачки воды из вертикальных скиповых, клетевых и блочных стволов устраивают зумпфовые водоотливы, в блочных — только индивидуальные, в центральных — индивидуальные или объединенные в одном из стволов.

При расположении камер загрузочных устройств скипового ствола выше горизонта околоствольного двора индивидуальный зумпфовой водоотлив устраивают в клетевом стволе. Если камеры загрузки расположены ниже горизонта, то объединенный водоотлив устраивают в клетевом или скиповом стволах. В этих случаях между стволами для перепуска воды предусматривают сбойку: из клетевого на уровне зумпфа в скиповой ствол (или в ходок для чистки зумпфа) или из скипового ствола на уровне дна его зумпфа.

Насосы должны устанавливаться в камере на 1 м выше уровня зеркала воды в зумпфе ствола. Затопленная часть зумпфа не должна превышать 5 м. Высота камеры зумпфового водоотлива при плоском перекрытии должна быть не менее 2200 мм, при сводчатом — не менее 1600 мм от пола до пяты свода.

Зумпфовой водоотлив оборудуют обычными или шламовыми насосами, гидроэлеваторами, эрлифтами (на шахтах крутого падения, где имеется сжатый воздух). При глубине зумпфа до 7 м и горизонтальных насосах для их установки предусматривают в сопряжении околоствольного двора ниши или используют площадки под первым маршем стволовой лестницы. У сопряжения с камерой зумпфового водоотлива устраивают в: стволе перекрытие части ствола (полок) с решетчатым ограждением. Над камерой устанавливают козырек. Камеры зумпфового водоотлива должны проветриваться за счет общешахтной депрессии.

Для улавливания просыпи при разгрузке и загрузке скипов в зумпфовой части скиповых стволов сооружают камеры для чистки зумпфа по трем принципиальным схемам:

- зумпф чистят с помощью скипа вместимостью до 2 м3 по наклонному ходку с перегрузкой просыпи из скипа в вагонетку на горизонте околоствольного двора;

- зумпф чистят с помощью вагонетки по горизонтальному ходку, проводимому между стволами ниже горизонта околоствольного двора с выдачей просыпей в клетях на поверхность клетевым стволом. При расположении загрузки в скипы выше горизонта околоствольного двора зумпф чистят с помощью вагонетки на горизонте околоствольного двора.

Для размещения кабельных муфт в стволах устраивают специальные камеры непосредственно около ствола. Ширина камер — 2 м, высота — порядка 3 м, глубина — 4 м. Форма сечения — прямоугольная. Камеры от ствола ограждают решетчатыми дверями.

Сопряжения стволов с околоствольнымн дворами сооружают на основных и вентиляционных горизонтах шахт, на клетевых ветвях околоствольных дворов. Они предназначаются для доставки в шахту или выдачи из шахты людей, материалов, оборудования, породы, подачи в шахту свежей или выдачи исходящей воздушной струи. Размеры сопряжений стволов зависят от диаметров стволов; числа клетей, обслуживающих горизонт; оборудования обмена вагонеток в клетях; спускаемых длинномерных материалов; количества воздуха, пропускаемого через сопряжение. Эти размеры определяются действующими нормативными документами.

Высота сопряжений должна позволять спуск под клетью и прием на горизонт длинномерных материалов. Она не должна быть менее 4,5 м. Высота сопряжения и другие размеры плавно или уступами должны уменьшаться до размеров обычной протяженной выработки. Ширина сопряжения определяется шириной междупутья, равной расстояниям между осями клетей, проходами для людей по 1 м с каждой стороны на высоту выработки не менее 1,8 м. В стволах, не оборудованных клетевыми подъемами, высота сопряжений равна высоте примыкающей выработки.

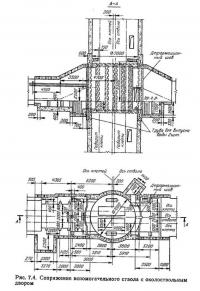

Форма поперечного сечения сопряжения определяется, в основном, горно-геологическими условиями. Наиболее распространенная форма — арочная с полуциркульным сводом, с прямыми стенами, незамкнутая. В неустойчивых породах применяют замкнутые арочные с обратным сводом, эллиптические или круговые крепи.

Как правило, сопряжения следует располагать вне зон тектонических нарушений, за пределами слабых пород, напорных водоносных горизонтов. Их ориентируют преимущественно вкрест простирания пород.

Для горизонтальной части сопряжения наиболее часто применяют металлобетонную крепь (металлические арки из двутавра с сетчатой металлической затяжкой в бетоне класса прочности до В25) и железобетонную — с гибкой арматурой. В пределах сопряжения применяют бетонный пол на уровне головок рельсов (Ур. г.р.).

Крепь ствола в пределах проемов сопряжения, а также не менее 5 м выше сопряжения и ниже котлованов — монолитный железобетон с гибкой арматурой. На остальной части ствола у сопряжения необходимость армирования определяется расчетом, если расчетная толщина крепи превышает 0,5 м при классе прочности бетона В25.

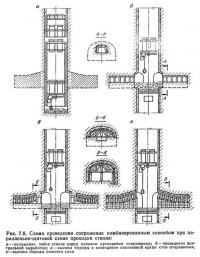

В сложных горно-геологических условиях ствол на уровне сопряжений крепят металлобетоном. Вверху и внизу сопряжения устраивают металлические кольца, между ними колонны, а также гибкую арматуру. Между крепью ствола и сопряжения предусматривают специальные деформационные швы (рис. 7.4). Над сопряжением или над водотрубным ходком устраивают опорный башмак.

За рубежом имеют место шаровидные и грушевидные формы сопряжений, отличающиеся значительными размерами и большим расходом металла.

Сопряжения скиповых и других стволов с выработками околоствольных дворов и различными вентиляционными сбойками, ходками при малых пролетах выполняют, как правило, с бетонной крепью и сводчатым перекрытием.

Специфическим для рудников горнорудной промышленности являются централизованные околоствольные дробильно-бункерные комплексы, сооружаемые через 2—3 этажа и более. Дробильный комплекс является самым крупным и сложным около-ствольным объектом.

В зависимости от функционального назначения выработки подразделяют на основные и вспомогательные. К основным относятся камеры дробилки, монтажного крана и питателя. С камерой дробилки связаны вспомогательные выработки: камера аспирации, монтажно-транспорные и ходовые выработки, камера распределительного пункта, камера ремонтной мастерской и запасных частей. Объем и форму выработок определяют габаритами и компоновкой основного технологического оборудования. При строительстве крупных рудников получают распространение дробильные комплексы с двумя дробилками.

Дробильно-бункерный комплекс состоит из рудоспусков (накопителей крупнокусковой руды); бункеров для дробленой руды и камерных выработок собственно дробильной установки, включая приемную воронку. Форма приемных бункеров или рудоспусков для крупнокусковой руды может быть прямоугольной (6,6X1.8 м) или круглой (диаметром 2—3 м). Форма бункеров дробленой руды — круглая, диаметр бункеров — 5,5 м.

Верхнюю часть и основание рудоспусков крупной кусковой руды на высоту до 10 м крепят монолитным железобетоном с с последующей армировкой рельсами и стальными блюмсами. В зависимости от устойчивости пород среднюю часть оставляют без крепи или крепят монолитным бетоном. В неустойчивых породах бункер крепят анкерами с металлической сеткой, а после проходки — постоянной крепью из монолитного железобетона или тюбингов. В камерных выработках дробильного комплекса крепь возводят ярусами или на всю высоту камеры. В зависимости от устойчивости пород применяют монолитный бетон, железобетон, набрызгбетон по металлической сетке, установленной на анкерах.

7.2. Проведение сопряжений стволов с околоствольными дворами

Проходка вертикальных стволов технологически связана с примыкающими к ним сопряжениями и камерами, проведение которых может осуществляться одновременно с проходкой ствола или после ее окончания.

Объемы сопряжений по сравнению с объемами стволов шахт незначительны, однако вследствие специфических особенностей их проведение занимает от 1 до 5 мес. Затраты труда на выемку 1 м3 сопряжения в 8—10 раз больше, чем при проходке ствола. Объем выдаваемой породы из забоя сопряжения составляет в среднем за месяц 250—300 м3 в массиве, а из забоя ствола диаметром 8 м в свету при скорости проходки 75 м в месяц — около 5000 м3.

Проведение сопряжений стволов с околоствольными дворами имеет следующие особенности: значительные площади обнажения горных пород в связи с большими пролетами и высотой сопряжений; необходимость ведения буровзрывных работ с применением контурного взрывания; несовершенная техника погрузки и транспортирования взорванной породы из протяженной горизонтальной части сопряжений; большой объем бетонных и железобетонных работ с использованием инвентарной деревянной или металлической опалубок.

В соответствии со СНиП 3.02.03—84 «Подземные горные выработки» сопряжения стволов с околоствольными дворами следует проводить на длину до 10 м, а при применении технологического оборудования для последующего механизированного проведения выработок околоствольного двора — на длину, определяемую из условий размещения этого оборудования. Сопряжения стволов с приствольными выработками следует проводить на длину не менее 5 м.

В состав работ по проведению сопряжений входят проходка и крепление ствола на уровне проемов сопряжения; проведение и крепление непосредственно сопряжения, а также части выработок околоствольного двора на общую длину не менее 8—10 м от ствола.

В настоящее время проведение сопряжений осуществляют чаще всего одновременно с проходкой ствола, максимально используя высокопроизводительное стволопроходческое оборудование.

Проведение сопряжений после проходки ствола на проектную глубину целесообразно производить при строительстве стволов комбайновым способом, а также при применении параллельно-щитовой схемы проходки.

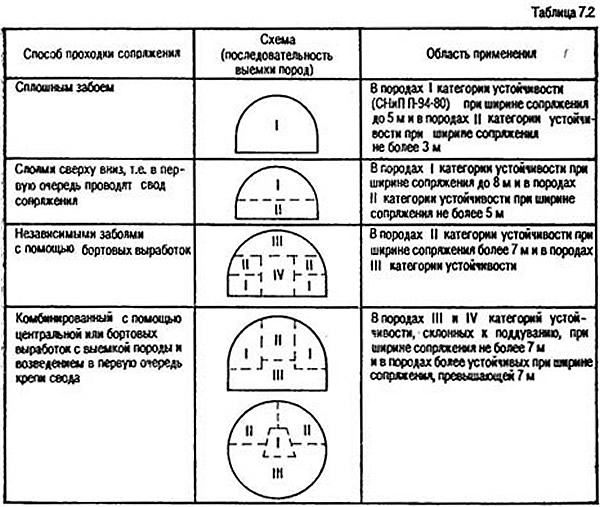

Различают следующие технологические схемы проведения сопряжений: сплошным забоем, послойной выемкой породы сверху вниз, послойной выемкой породы снизу вверх, независимыми забоями с помощью бортовых выработок, а также комбинированную — буровзрывным и комбайновым способами (табл. 7.2).

При проведении сопряжений сплошным забоем породу вынимают по всему сечению на проектную длину сопряжения. По мере выемки породы возводят временную анкерную крепь в сочетании с металлической сеткой или металлическими арками. Возможно также применение временной деревянной затяжки. Для бурения шпуров применяют сборно-разборные подмости или делают забой уступной формы. Размеры уступа по длине и высоте 1,8—2,0 м. Взорванную породу транспортируют в ствол, грузят пневмогрузчиками в бадьи и выдают на поверхность.

Наиболее распространенной в угольных бассейнах страны является технологическая схема проведения сопряжений слоями сверху вниз. При этом сечение сопряжения разделяют на два-три слоя. Высота слоя 1,8—2,5 м. Ствол углубляют до-почвы верхнего слоя, после чего осуществляют выемку породы в верхнем слое на всю длину сопряжения и возводят временную крепь. Затем возводят в направлении от забоя сопряжения к стволу постоянную бетонную или железобетонную крепь.

Далее ствол углубляют до почвы следующего слоя сопряжения и выполняют работы по проведению и креплению нижнего слоя. При возведении постоянной крепи концы металлических балок перепускают из слоя в слой и стыкуют (рис. 7.5). После проведения и крепления всего сопряжения продолжают работы по проходке ствола.

В горнорудной промышленности применяют технологическую схему проведения сопряжений слоями сверху вниз с аккумулированием взорванной породы в стволе. При этом ствол проходят на 15—18 м ниже почвы сопряжения с возведением постоянной крепи, создавая емкость для аккумулирования породы при проходке сопряжения. Проходческий полок поднимают выше сопряжения, а на уровне почвы сопряжения монтируют временный инвентарный полок из двутавровых балок. Далее проходят и крепят верхнюю часть сопряжения на проектную глубину, а затем нижнюю. Взорванную породу подают скреперной лебедкой из забоя сопряжения в ствол.

По окончании работ в сопряжении производят погрузку взорванной породы в стволе и возобновляют дальнейшую его проходку (рис. 7.6).

Проведение выработок слоями снизу вверх производят в следующей последовательности: ствол проходят до почвы сопряжения. затем производят выемку породы и крепление стен нижнего слоя сопряжения; после этого производят выемку породы и крепление верхнего слоя. Данная схема характеризуется большой трудоемкостью проходческих работ. Ее применяют редко.

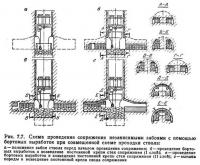

Сопряжения независимыми забоями с помощью бортовых выработок проводят в слабоустойчивых породах при значительном горном давлении.

Проходческие работы по этой схеме выполняют в несколько этапов. Вначале по краям сопряжения проводят бортовые выработки шириной 1,8—2,0 м и высотой 2,0—2,5 м с временной деревянной крепью. Затем в бортовых выработках возводят бетонные стены сопряжения. Далее вынимают породу в сводчатой части сопряжения с возведением временной деревянной крепи, после чего устанавливают опалубку и от забоя к стволу возводят бетонную крепь в своде. Затем вынимают породный целик. После этого осуществляют дальнейшую проходку ствола (рис. 7.7).

Последовательность работ при проведении сопряжений комбинированным способом сохраняется такой же, как и при проведении слоями сверху вниз. При этой схеме с помощью центральной и бортовых выработок разрабатывают породу в верхнем слое. После возведения постоянной крепи свода вынимают породу в нижнем слое и крепят стены сопряжения (рис. 7.8).

Примером применения эффективной схемы является проведение сопряжений воздухоподающего ствола с околоствольным двором шахты «Комсомолец Донбасса» (Ждановская-Капитальная) с помощью проходческого комбайна ПК-9р (рис. 7.9).

При проходке стволов комбайновым способом или по параллельно-щитовой схеме, когда стволы проходят с довольно высокой скоростью, эффективней и безопасней проводить сопряжения после проходки ствола на полную глубину. При этом в процессе возведения постоянной крепи ствола в местах намечаемых сопряжений оставляют проемы, которые закрепляют временной анкерной крепью с металлической сеткой.

После проходки ствола выполняют работы по демонтажу неиспользуемого оборудования, затем проходческий полок поднимают к месту намечаемых выработок и производят обуривание забоя ручными перфораторами. Полок перед взрыванием поднимают на взрывобезопасную высоту и производят взрывание. При проведении сопряжений взорванную породу с помощью скреперных лебедок подают в ствол.

После проведения всех сопряжений аккумулированную в стволе породу грузят пневмопогрузчиками КС-2у/40 или КС-3 в бадьи и выдают на поверхность.

Все технологические схемы проведения сопряжений и камер должны предусматривать выполнение основных технологических процессов с максимальным использованием высокопроизводительного стволопроходческого оборудования, применяемого для проходки вертикальных стволов.

Бурение шпуров производят ручными перфораторами с пневмоподдержками. В первых заходках глубину шпуров принимают равной 1—1,2 м с уменьшенной величиной заряда. По мере удаления забоя от ствола глубина шпуров и масса зарядов увеличиваются.

Для механизации обуривания забоя сопряжения в практике шахтного строительства применяют бурильные установки типа СБУ и БУ. Бурильную установку опускают с поверхности в ствол подъемным канатом укрупненными транспортными узлами. Монтаж узлов производят на спланированной породе забоя при помощи тельфера погрузочной машины КС-2у/40. На время взрывания бурильная установка находится в подвешенном состоянии на тельфере КС-2у/40.

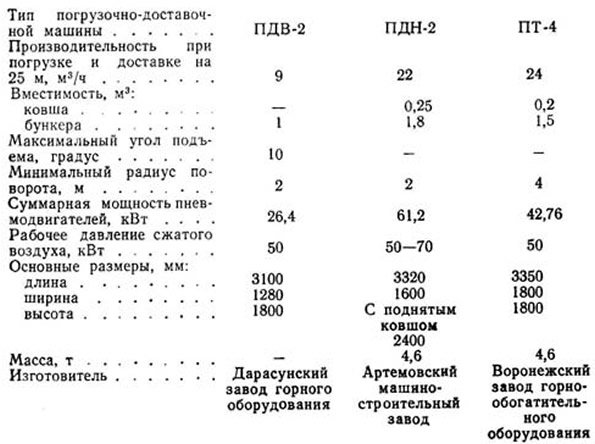

Для погрузки и транспортировки породы из забоя сопряжения целесообразно применять скреперные лебедки, а также погрузочно-доставочные машины ПТ-4, ПДН-2, ПДВ-2.

При возведении постоянной крепи подачу бетона за опалубку осуществляют бетоноукладчиками типа БУК или непосредственно по трубопроводу из ствола.

В тресте «Донецкшахтоироходка> накоплен опыт проведения сопряжений в зонах нарушенных пород под защитой опережающей предохранительной крепи, которую возводят до начала работ по рассечке сопряжений. Устройство опорных венцов в крепи ствола над кровлей сопряжений обеспечивает лучшую устойчивость массива в зоне нарушенных пород.

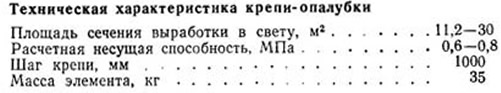

ВНИИОМШСом разработана и внедрена на шахте «Кондратьевка» ПО «Артемуголь» при проведении сопряжения ствола № 3 с камерой пылеподавления на гор. 1100 м крепь-опалубка. Она состоит из металлических элементов и заопалубочного пространства толщиной 400—500 мм, заполненного бетоном класса прочности В15—В25 на сульфатостойком цементе. В сводовой части элементы опалубки имеют циркульную форму, остальные— прямолинейные. Их возводят вручную вперевязку и соединяют между собой болтами в продольном и поперечном направлениях.

Крепь-опалубку применяют в сочетании с анкерной крепью АКПН.

7.3. Проведение приствольных камер и бункеров

Проведение приствольных камер, имеющих незначительные объемы, мало отличается от рассмотренных выше технологических схем. Проведение камер загрузочных устройств и бункеров имеет свои особенности.

Проведение камер загрузочных устройств характеризуется наибольшей сложностью организации горнопроходческих работ. Работы по проведению камер загрузочных устройств ведут с использованием стволового проходческого оборудования одновременно с проходкой ствола или после его сооружения.

В настоящее время при проходке камер загрузочных устройств одновременно со стволом работы ведут послойно сверху вниз небольшими заходками (рис. 7.10). В первую очередь вынимают породу в верхнем слое высотой 2,2—2,5 м. Затем проходку ствола и камеры осуществляют одним общим забоем. В зависимости от последовательности возведения постоянной крепи различают два вида этой схемы:

- с возведением постоянной крепи ствола и камеры послойно сверху вниз вслед за проходкой каждого слоя;

- с возведением временной крепи вслед за выемкой каждого слоя и возведением постоянной крепи ствола и камеры снизу вверх.

Возведение постоянной крепи сверху вниз улучшает условия безопасности проходки, сокращает трудоемкость и стоимость работ по сравнению с последующим возведением крепи за счет исключения временной крепи. Недостатками схемы являются необходимость устройства в неустойчивых породах опорных венцов в каждом слое и воздействие на крепь взрыва.

Схема проведения камеры с последующим возведением постоянной крепи снизу вверх исключает указанные выше недостатки, но в связи с применением временной крепи увеличиваются общая стоимость и трудоемкость работ.

Последовательность выполнения работ по данной схеме принята следующая. В бетонной крепи ствола на высоте 10—12 м от кровли камеры закладывают опорный венец. Затем осуществляют проходку ствола вместе с камерой одним забоем на временной крепи. Для временного крепления кровли камеры используют балки постоянной крепи, концы которых заводят в лунки и заделывают бетоном. Поверхность между балками затягивают затяжками. В стволе, на участке камеры кольца временной крепи подвешивают на крючьях к вышерасположенным кольцам, а в камере — к балкам кровли.

В качестве временной крепи могут применяться анкеры в сочетании с металлической сеткой, которая при возведении постоянной крепи может быть использована для удержания инвентарной опалубки.

Для сокращения объемов работ по возведению временной крепи и обеспечению безопасности труда проходчиков при соответствующих горно-геологических условиях производят набрызгбетонирование стен и кровли камеры.

Заканчивают проходку камеры с возведением временной крепи на 2—3 м ниже почвы камеры с устройством опорного венца.

Постоянную крепь ствола и камеры возводят совместно снизу вверх с подвесного полка. Для удобства работы проходчиков на полке в сторону камеры устраивают дополнительный настил. При подходе к кровле камеры снимают затяжку и бетонируют перекрытие. Бетонную смесь спускают в ствол по трубам или в бадьях и подают за опалубку по гибкому бетонопроводу или бетоноукладчиком типа БУК. Работы по возведению постоянной крепи целесообразно совмещать во времени с проходкой ствола, что сокращает общий срок его сооружения.

Проведение камер загрузочных устройств после проходки ствола на полную глубину осуществляют уступным забоем, слоями сверху вниз или снизу вверх и независимыми забоями. В процессе проходки ствола в постоянной крепи оставляют для камер проемы, закрепленные временной крепью.

Последовательность выполнения работ аналогична производству работ по проведению сопряжений.

Шпуры бурят ручными перфораторами в вертикальном направлении сверху вниз. Взрывание ведут на отброс породы по направлению к стволу, благодаря чему значительно уменьшается объем работ по зачистке слоев от взорванной породы. Породу загружают в бадьи стволовыми грузчиками и выдают на поверхность.

Достоинством данной схемы является простая организация работ, так как проходку ствола и камер осуществляют независимо друг от друга. Недостаток — необходимость выполнения переоснащения ствола, что увеличивает трудоемкость и стоимость работ.

Проведение бункеров. В практике шахтного строительства применяют два основных способа проведения бункеров (рис. 7.11):

- передовой выработкой небольшой площади сечения с последующим ее расширением до проектных размеров;

- полным сечением бункера без предварительного проведения передовой выработки.

Проходку бункера передовой выработкой с последующим ее расширением осуществляют обычно в три этапа. Первоначально в сечении будущего бункера проводят снизу вверх временную восстающую выработку небольшой площади сечения — гезенк. Он соединяет нижнюю подводящую к бункеру выработку (разгрузочный ходок, камеры затворов) с верхней подводящей выработкой (загрузочный ходок, камеру опрокидывателя), подготавливая тем самым необходимые условия для последующего расширения выработки: спуск через него взорванной породы, воды, создание сквозной струи воздуха, обеспечение второго запасного выхода из бункера. Гезенк крепят деревянными венцами и разделяют на лестничное и породное отделения.

В последнее время с целью сокращения сроков, трудоемкости и стоимости работ используют для проходки передовой выработки буровые машины для бурения скважин большого диаметра типа «Стрела» и др.

Второй этап предусматривает расширение гезенка до проектных размеров бункера в направлении сверху вниз с одновременным возведением временной крепи бункера. Взорванная порода от расширения бункера поступает в породное отделение гезенка, а оттуда самотеком через люк с течкой — в транспортные сосуды (бадьи, вагонетки), которые выдаются на поверхность через нижнюю подводящую выработку. Способ разработки забоя, вид временной крепи и организация работ при расширении бункера зависят от величины его поперечного сечения и горно-геологических условий.

Последним этапом при проведении бункера является возведение постоянной крепи в направлении снизу вверх. Спуск бетонной смеси в бункер производят с верхней подводящей выработки по трубам, а спуск крепежных материалов и опалубки — с помощью временно установленной шахтной лебедки или тельфера.

Проведение бункера полным сечением без предварительно пройденной выработки осуществляют в два этапа: в первую очередь весь бункер проводят сверху вниз с одновременной установкой временной крепи; вторым этапом является возведение постоянной крепи бункера в направлении снизу вверх.

Наиболее сложными процессами при проведении бункеров таким способом являются погрузка и выдача взорванной породы. Для выдачи породы применяют в основном лебедки БЛ-1200 и БЛ-1600, которые устанавливают на верхней подводящей выработке (в камере опрокидывателя, на загрузочном ходке).

Подъемными сосудами служат бадьи или скипы небольшой вместимости. Погрузку породы осуществляют грейферными грузчиками КС-3, подвешенными вверху бункера. Загруженные породой бадьи или скипы поднимают с помощью лебедок на верхнюю подводящую выработку, где их разгружают в вагонетки.

Буровзрывные работы и крепление бункера ведут аналогично вышеописанному способу проходки бункеров с помощью передовой выработки и с последующим се расширением.

Водоотлив осуществляют с помощью забойных погружных пневматических насосов. Воду откачивают по прорезиненному шлангу в выработки околоствольного двора.

Для обеспечения эффективного проветривания бункера применяют нагнетательную схему проветривания с установкой вентилятора местного проветривания на свежей струе горизонта околоствольного двора.

Некоторые выработки бункерного типа небольшой глубины, расположенные ниже уровня околоствольного двора (камеры грохота, дробилки и пульпосборников, котлованы под фундаменты мощного оборудования, смотровые ямы электровозных депо и др.), рекомендуется проводить слоями сверху вниз с выдачей взорванной породы скреперным грузчиком типа МПДК на горизонт околоствольного двора, где производят загрузку породы через скреперный полок в вагонетки. Возможно применение конвейеров с самоходными погрузочно-доставочными машинами (при небольшой глубине камеры и углах наклона до 15°), а также грейферных стволовых грузчиков и кранов-укосин.

Шпуры бурят ручными перфораторами. Шпуры в слоях располагают вертикально. В качестве временной крепи используют анкеры с металлической сеткой или со щитами, которые при возведении постоянной бетонной крепи применяют для крепления опалубки, а также распорные стойки.

Проходку приствольных выработок сложной конфигурации можно осуществить следующим способом. Разрушение и выемку породы производят от ствола слоями на всю длину камеры без оставления целиков. После проведения верхнего слоя на всю длину бетонируют стенки камеры, устанавливают металлические перекрытия, опалубку и бетонируют кровлю. Затем углубляют выработку на 1—2 заходки, убирают породу до отметки почвы нижележащего слоя, производят рыхление и выемку породы с последующим возведением бетонной или железобетонной крепи стен камеры.

Аналогично выполняют работы по каждому слою. По окончании проведения и крепления камеры внутри выполняют работы по возведению стены, ниши и т. д. Затем бетонируют стенку ствола, а пространство между крепью ствола и стенками камеры заполняют бетонной смесью.