21.1. Способы и схемы углубки вертикальных стволов

Углубка представляет собой удлинение существующего вертикального ствола для вскрытия нового горизонта шахты или рудника. Горнопроходческие работы в углубляемой части, как правило, совмещаются с выполнением в верхней части ствола эксплуатационных функций (подъемных, вентиляционных, водоотливных, закладочных и др.). Это обстоятельство значительно усложняет решение технических, организационных вопросов, а также обеспечение безопасных условий при выполнении углубочных работ.

К числу особенностей углубочных работ следует отнести сооружение (монтаж) и последующую ликвидацию (демонтаж) предохранительных устройств, обеспечивающих защиту людей в забое углубляемого ствола от возможного падения различных предметов. Кроме того, ограниченная величина шага углубки, которая находится в пределах 80—250 м, не позволяет повсеместно применять комплексы высокопроизводительного горнопроходческого оборудования, успешно используемого при проходке стволов.

Скорость углубки в 2,5—3 раза меньше скорости проходки стволов, а производительность труда ниже в 1,5—2 раза.

Различие горно-геологических условий залегания месторождений полезных ископаемых, схем вскрытия шахт и рудников порождает разнообразие способов углубки, При этом необходимо учитывать число горизонтов, с которых осуществляют углубку, их расположение относительно углубляемой части ствола, число участков, на которые делится ствол в пределах шага углубки, и место расположения горизонтов, куда выдают породу.

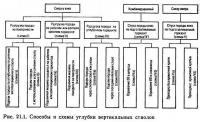

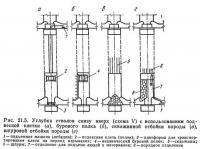

Наиболее важным классификационным признаком, но которому делят способы углубки, является направление движения забоя углубляемого ствола. Различают три способа углубки: сверху вниз; комбинированный (снизу вверх и одновременно сверху вниз); снизу вверх. Каждый способ углубки имеет различные схемы углубки, которые отличаются местами разгрузки породы из бадьи и организацией транспортирования породы.

Наибольшее распространение получил способ углубки сверху вниз. Этот способ применяют в породах с различным коэффициентом крепости, разными диаметрами стволов (от 5 до 8 м) и любой глубиной. На втором месте по частоте применения находится комбинированный способ углубки. Способ углубки снизу вверх имеет меньшее распространение.

На рис. 21.1 представлены способы и схемы углубки вертикальных стволов. В зависимости от места разгрузки породы из бадей для способа углубки сверху вниз различают три схемы углубки:

- I — породу из бадей разгружают на поверхности;

- II — породу разгружают на рабочем или вентиляционном горизонтах;

- III — породу разгружают из бадей на углубочном горизонте.

При комбинированном способе углубки стволов, а также при углубке стволов снизу вверх (схемы IV и V) породу из забоев опускают вниз на новый подготавливаемый горизонт.

Каждая схема углубки имеет варианты, т. е. разновидности, которые отличаются характером размещения в пространстве основных элементов технологического комплекса или элементами выполняемой технологии.

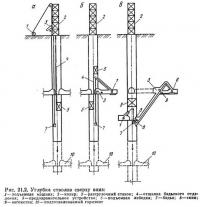

Углубка стволов способом сверху вниз (рис. 21.2, а) с разгрузкой породы на поверхности (схема I). Углубка вертикальных стволов по схеме I (разгрузка бадей на поверхности) является весьма эффективной. Для подъема бадьи, как правило, используют одну из эксплуатационных подъемных машин или предусматривают монтаж дополнительной подъемной машины.

Эксплуатационный копер усиливают, выполняют монтаж шкивов, разгрузочного комплекса бадей, подвешивают в стволе трубопроводы и кабели. В первую очередь решается вопрос о размещении бадьи в сечении ствола. Лучше всего, когда в стволе имеется бадьевое отделение, заранее предусмотренное проектом, или же бадьевое отделение оборудуется вместо лестничного отделения (после демонтажа полков, лестниц и частично расстрелов).

В ряде случаев бадьевое отделение размещают на месте исключения на время углубки одного или двух эксплуатационных сосудов. Освободившуюся подъемную машину используют для бадьсвого подъема.

Иногда для углубочных работ представляется возможным использовать все сечение ствола, т. е. когда весь ствол временно высвобождается от эксплуатационных функций. При этом технология углубки ничем не отличается от проходки ствола. Такой вариант имеет место, когда на центральной пром-площадке пройден новый ствол, который принимает на себя функции ствола, подлежащего углубке. Нередко по такому варианту размещения бадей производят углубку фланговых вентиляционных стволов со вспомогательным клетевым подъемом.

При размещении бадьи вместо лестничного отделения или в подъемных отделениях обычно удается применить бадьи вместимостью 0,50—0,75 м3, что сдерживает работу подъема и ведет к увеличению продолжительности углубочных работ.

Достоинства углубки по схеме I — независимость углубочных работ от эксплуатационных, незначительный объем подготовительных работ. Схема I получила распространение при углубке стволов в Карагандинском и Кузнецком бассейнах, в Кривбассе после второй генеральной реконструкции рудников бассейна.

Углубка стволов сверху вниз (рис. 21.2, б) с разгрузкой породы на горизонте (схема II). При ведении углубочных работ по схеме II верхняя часть ствола продолжает выполнять эксплуатационные функции, а в нижней ведутся углубочные работы. Породу из забоя углубляемого ствола поднимают до отметки рабочего горизонта и из бадей разгружают в вагонетки. Размещение подъемной машины и тихоходных проходческих лебедок предусматривается на рабочем горизонте в специальной камере или в сопряжении ствола с околоствольным двором. Иногда подъемное оборудование размещают на вентиляционном горизонте. При этом схема углубочных работ остается прежней.

К числу достоинств схемы II следует отнести небольшие объемы горных работ (400—500 м3), необходимых для углубки ствола. Недостатки схемы — связь углубочных и эксплуатационных работ, стесненность при выполнении операций по спуску материалов и оборудования для углубки.

По схеме II углубку выполняют тогда, когда в силу сложившихся обстоятельств невозможно осуществить углубку по схеме I. В Криворожском железорудном бассейне объем применения углубок по схеме II составляет более 40 %.

Углубка стволов сверху вниз (рис. 21.2, в) с разгрузкой породы на углубочном горизонте (схема III). Для снижения влияния эксплуатационных работ на процессы, связанные с углубкой вертикального ствола, предусматривается сооружение специального углубочного горизонта, находящегося на 30—40 м ниже рабочего горизонта. Вскрытие углубочного горизонта осуществляют с рабочего путем проходки слепого ствола (закладываемого в 15—20 м от углубляемого) или наклонного ствола с последующим проведением подходной горизонтальной выработки. В тех случаях, когда клетевой ствол пройден на последующие горизонты, из него возможна проходка подходной выработки к углубляемому стволу.

Весь комплекс выработок, вскрывающих углубочный горизонт, предназначен для обеспечения подъемных, вентиляционных и коммуникационных функций, связанных с углубкой ствола.

Для ведения углубочных работ на углубочном горизонте проводят камеры для размещения подъемной машины, проходческих лебедок. Для подъемного каната сооружают наклонный ходок в копровую часть ствола. В копровой части ствола (15—20 м) монтируют подшкивные площадки и площадки для установки лебедок. На уровне углубочного горизонта устанавливают нулевую раму и разгрузочный станок, обеспечивающий перегрузку породы из бадей в вагонетки.

Сооружение углубочного горизонта сопряжено с выполнением большого объема горных работ (1500—3000 м3). Многие выработки имеют небольшую площадь поперечных сечении, что вызывает определенные трудности (невозможность применения высокопроизводительных проходческих машин) при их проходке. Это в конечном итоге сказывается на увеличении продолжительности подготовительного периода и повышает стоимость горных работ. Определенную трудность представляет подъем породы, подъем и спуск людей и материалов из-за ступенчатой схемы подъема.

Основное достоинство схемы III — независимость ведения углубочных работ от эксплуатационных работ действующей шахты.

В Донецком бассейне с использованием схемы III углубляют 15—20% общего числа углубляемых стволов, а в Крнвбассе около 30 %. Наибольшее распространение рассмотренная схема углубки получила при реконструкции и вскрытии новых горизонтов на угольных шахтах Печорского бассейна.

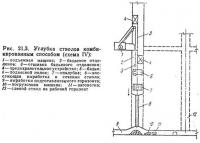

Комбинированный способ углубки (схема IV). При углубке стволов по схеме IV (рис. 21.3) предварительно должны быть пройдены горные выработки на нижележащем подготавливаемом горизонте. С этого горизонта по центру углубляемого ствола проходят восстающую выработку, которая затем служит для спуска взорванной породы при расширении ствола сверху вниз.

Спуск и подъем люден, оборудования и материалов при расширении ствола производят с рабочего горизонта.

Расширение ствола до проектных размеров выполняют буровзрывным способом с использованием шпуров или скважин.

К числу достоинств комбинированного способа углубки относятся: исключение трудоемких процессов погрузки и подъема породы из забоя ствола, так как порода по восстающему спускается вниз. Одновременно обеспечиваются хорошие условия вентиляции, упрощение водоотлива и повышение безопасности работ.

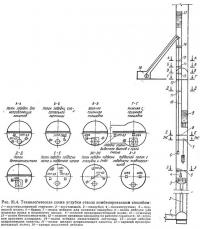

Комбинированный способ углубки получил распространение при углубке вертикальных стволов шахт Центрального района Донбасса (трест «Горловскуглестрой»), где для проходки гезенка в сечении углубляемого ствола были использованы комплексы КПВ. На отдельных стволах углубка была произведена с рекордной скоростью (40—100 м/мес и более). На рис. 21.4 представлена технологическая схема углубки ствола комбинированным способом с размещением различных лебедок оснащения на полках.

Недостаток данного способа углубки — ограниченная область применения, так как при выбросоопасных пластах проходка восстающего должна осуществляться с дополнительными мероприятиями согласно Инструкции по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля, породы и газа.

Углубка стволов снизу вверх (схема V). При этом способе углубки (рис. 21.5) так же, как при углубке по схеме IV, необходимо иметь систему выработок на новом нижележащем горизонте, с которого планируется вести все углу-бочные работы. Если окружающие породы крепкие и отличаются хорошей устойчивостью, то ствол снизу вверх проходят без временной крепи. В породах недостаточно крепких и устойчивых углубку выполняют с обязательным возведением временной или постоянной крепей с временным магазинированием породы. Отделение породы от массива осуществляют шпуровым или скважинным методами.

Достоинства схемы углубки V — независимость углубочных работ от эксплуатационных, резкое снижение трудоемкости по удалению породы из забоя, более простое оснащение ствола.

Недостатки схемы — невозможность применения ее при выбросоопасности пересекаемых пластов, относительные сложности подъема в забой ствола людей и доставки материалов.

21.2. Исходные материалы для составления проекта организации работ по углубке вертикального ствола

Основные исходные материалы для разработки проекта организации работ по углубке вертикального ствола могут быть сведены в три группы:

- I — материалы, содержащие параметры углубляемого ствола и геологические условия проходки;

- II — данные, характеризующие шахту, где выполняют углубку ствола;

- III — сведения о подрядной шахтостронтельнон организации.

Материалы I группы: сечение ствола с армировкой и коммуникациями в стволе, продольный разрез углубляемой части ствола с привязкой всех балок по оборудованию зумпфа, станков в сопряжениях ствола с околоствольными дворами, подводящие выработки к стволу на горизонте и в зумпфовой части ствола, чертежи загрузочного устройства, бункера для улавливания просыпавшейся горной массы в зумпфе, горнотехнические условия углубки, гидрогеологический разрез углубляемой части ствола, прогноз газоносности и выбросоопасности угольных пластов, пересекаемых при углубке ствола.

Материалы и данные II группы: схемы вскрытия (горизонтальная и вертикальная), планы околоствольных дворов действующего и подготавливаемого горизонтов, сечения горных выработок и приствольных камер, схема вентиляции шахты, схема постоянных подъемов, схема существующего водоотлива, схема разводки сети сжатого воздуха и противопожарных трубопроводов, принципиальная схема подземной подстанции на действующем горизонте, краткие сведения о режиме работы эксплуатационной шахты, характеристика всех действующих объектов на поверхности шахты, возможность использования существующего АБК, мехмастерских, складского хозяйства, подъездных путей, сведения об источниках водоснабжения, электро- и теплоснабжения с указанием мест подсоединения к существующим сетям.

Данные III группы: наличие горнопроходческого оборудования, строительных машин и кадров в подрядной организации, которой будет поручена углубка вертикального ствола, годовая и месячная выработка одного рабочего, сроки начала строительства.

21.3. Оснащение стволов для углубки

Перед началом углубки вертикального ствола выполняют значительный объем подготовительных работ. В частности, проводят горные выработки, необходимые для обеспечения транспортных, вентиляционных и коммуникационных связен углубляемой части ствола с поверхностью или горизонтом шахты, выполняют работы по сооружению предохранительных устройств и оснащению ствола.

Все оборудование, предназначенное для оснащения стволов при углубке, можно объединить в две группы:

- 1) технологическое проходческое и другое оборудование, предназначенное для обслуживания углубочных работ;

- 2) внутристволовое оборудование (проходческое оборудование, связанное с выполнением проходческих операций в стволе).

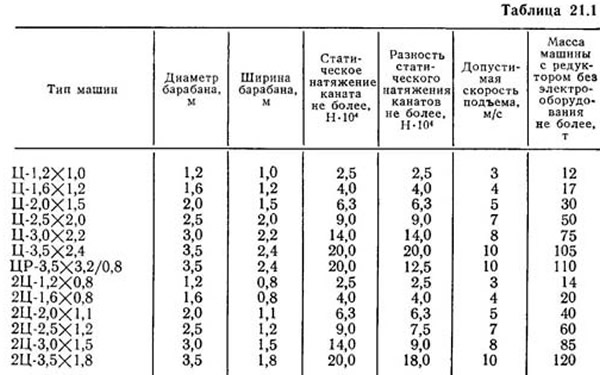

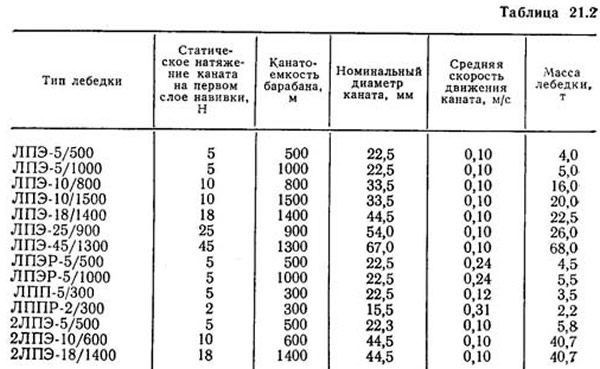

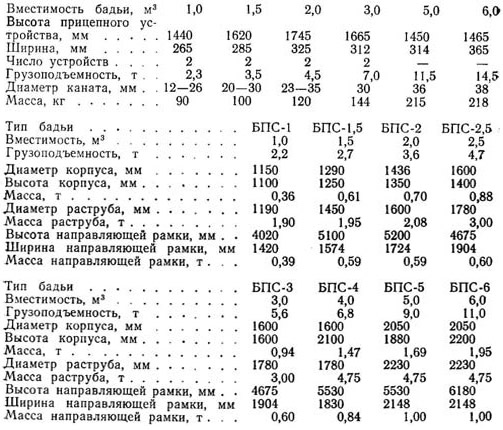

Технологическое оборудование. Для обеспечения спуско-подъемных операций при углубке вертикальных стволов наиболее приемлемо использование малогабаритного оборудования — малых подъемных машин с барабанами диаметром до 3,5 м. Основные технические данные подъемных машин для углубочных работ приведены в табл. 21.1.

Подъемные установки обеспечивают спуск и подъем людей, подъем породы, спуск материалов. При незначительных притоках осуществляется бадьевой подъем воды вместе с породой.

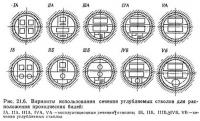

Размещение бадей в сечении ствола производят в зависимости от расположения эксплуатационных подъемных сосудов. На рис. 21.6 показано, как используется освободившееся место при удалении части эксплуатационных сосудов, а также когда подъемные сосуды полностью удалены. Возможно размещение бадьевого подъема на месте лестничного отделения и в случае увеличения поперечного сечения ствола.

Выбор подъемной машины с учетом статических нагрузок и требований Правил безопасности производят на полную глубину углубки ствола. Угол наклона струны каната к горизонту по рекомендации заводов-изготовителей принимают в пределах 30—50°. В соответствии с требованиями Правил безопасности угол отклонения (девиации) струны подъемного каната от оси направляющего шкива должен быть не более 1°30', а для проходческих лебедок — 2°30'.

Отношение диаметра навивки к диаметру каната принимают для направляющих шкивов и барабанов подъемных машин, устанавливаемых под землей, равным 60.

Проходческие лебедки служат для подвески полков, призабойных опалубок, насосов, спасательных лестниц, натяжения направляющих канатов и т. д. Место расположения лебедок — поверхность, вентиляционный, рабочий, углубочный горизонты, углубляемый ствол. По исполнению лебедки подразделяют на передвижные и стационарные.

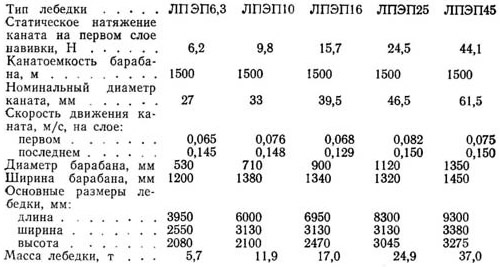

При углубке стволов с поверхности по схеме I используют проходческие передвижные лебедки, т. е. лебедки, которые применяют при проходке стволов. Ниже приведена техническая характеристика проходческих передвижных лебедок (ЛПЭП — лебедка проходческая с электрическим приводом передвижная; цифра после буквенного обозначения означает статическое натяжение каната, Н).

Передвижные проходческие лебедки конструкции ЦНИИпод-земмаша и Донгипрооргшахтостроя имеют увеличенную канато-емкость барабанов. Они предназначены для подвески оборудования с установкой их на поверхности.

При размещении лебедок на рабочем, вентиляционном или углубочном горизонтах рекомендуется использование стационарных лебедок конструкции ЦНИИподземмаша (табл. 21.2). В таблице приняты следующие сокращения: ЛПЭ — лебедка проходческая однобарабанная с электрическим приводом; Л ПЭР — лебедка проходческая однобарабанная с электрическим и ручным приводами; ЛПП — лебедка проходческая однобарабанная с пневматическим приводом; ЛППР — лебедка проходческая однобарабанная с пневматическим и ручным приводами; 2ЛПЭ — лебедка проходческая двухбарабанная с электрическим приводом.

При выборе лебедок учитывают массу подвешиваемого оборудования, а также способы его подвески. Для подвески полков, призабойных опалубок, насосов, ставов водоотливных труб, труб сжатого воздуха, натяжения направляющих канатов используют лебедки со статическим натяжением канатов 10, 18, 25 и 45 Н. В случае применения облегченных полков и призабойных опалубок при соответствующих массах находят применение лебедки и с меньшим статическим натяжением канатов.

Двухбарабанные лебедки 2ЛПЭ предназначены для подвески трубопроводов и натяжения направляющих канатов. Лебедки ЛПЭР запроектированы для подвески спасательных лестниц и электрических кабелей.

В качестве подъемных сосудов используют, как правило, самоопрокидные проходческие бадьи типа БПС, а также их модификации БПСМ и БПСД, обеспечивающие сокращение времени на маневрирование. Данные о прицепных устройствах приведены ниже.

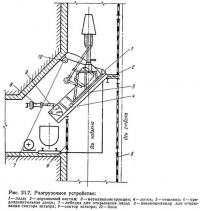

Разгрузка породы из бадей может осуществляться на поверхности, на рабочем или углубочном горизонтах. Для разгрузки породы в подземных условиях (на горизонтах) используют специальное разгрузочное устройство (рис. 21.7).

Внутри стволовое оборудование. В состав внутристволового оборудования входят: полок-каретка или передвижной (подвесной либо шагающий) рабочий полок, призабойная опалубка, бурильные и погрузочные машины, оборудование для тампонажа горных пород из забоя, подвесные и погружные забойные насосы, спасательная лестница, трубопроводы вентиляции, сжатого воздуха, спуска бетонной смеси, подачи тампонажного раствора и промывочной воды, силовые и осветительные кабели, кабели и аппаратура сигнализации и связи, проходческие светильники и люстры.

Бурение шпуров. При углубке используют те же бурильные машины, что и при проходке стволов. Наряду с бурильными машинами типа БУКС хорошо зарекомендовали себя буровые установки СМБУ-4М, которые можно применять с любыми погрузочными средствами. Вождение бурильных машин с помощью манипуляторов исключает многочисленные перестановки в процессе обуривания. Незначительные габариты в плане (1370 мм) и по высоте (6700 мм) позволяют использовать установку при небольшом (до 10 м) технологическом отходе. Продолжительность бурения в 1,5—2,0 раза меньше по сравнению с затратами времени при ручном бурении. Для эффективной работы установки и обеспечения давления сжатого воздуха не менее 0,4 МПа необходимо предусматривать применение дожимного малогабаритного компрессора, обычно устанавливаемого на углубочном горизонте.

Возведение монолитной бетонной крепи сверху вниз осуществляют в крепких и средней крепости породах с применением различных конструкций призабойных металлических опалубок. Подвеску опалубок осуществляют на канатах к проходческому полку или к лебедкам. В шагающей конструкции опалубки канатная подвеска исключена. Чаще всего подвеску опалубок производят на направляющих канатах, которые огибают отклоняющие шкивы, расположенные на полке породопогрузочного агрегата.

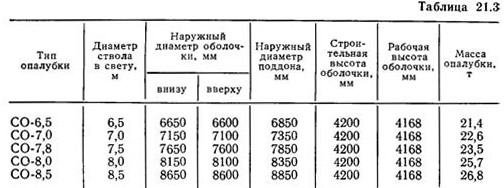

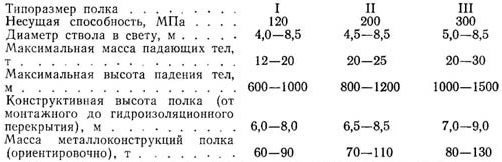

Из призабойных наибольшее распространение получили секционные опалубки, которые по сравнению со створчатыми на 20—25 % менее металлоемки и имеют меньшую трудоемкость при эксплуатации. Самооткрывающуюся секционную опалубку ОСД применяют для стволов диаметром в свету 4,5—8,5 м. Она имеет высоту 3,3 и 4,2 м. Масса опалубок 20—35 т. В табл. 21.3 приведена техническая характеристика секционных опалубок СО.

Для подвески опалубок используют в основном три лебедки грузоподъемностью от 10 до 18 т, а для подвески полков — две лебедки грузоподъемностью от 18 до 45 т и канаты диаметром до 61 мм.

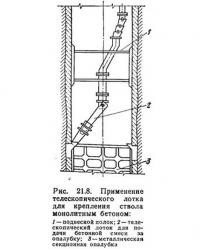

При углубке клетевого ствола шахты им. 50-летия Октябрьской революции (Караганда) для подачи бетона за опалубку вместо гибкого бетонопровода успешно использовали телескопический лоток (рис. 21.8). Его крепят к центральной подвеске породопогрузочной машины КС-2у/40. При вращении вокруг оси он направляет бетонную смесь в любое место опалубки. Применение телескопического лотка снижает трудоемкость укладки бетонной смеси и повышает безопасность бетонных работ.

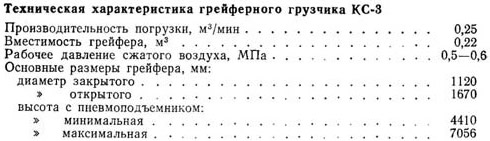

Погрузка горной массы при углубке ствола — одна из трудоемких операций. Она занимает 50—60 % времени проходческого цикла. Механизацию погрузки горной массы на углубляемых стволах, как правило, осуществляют грузчиками ручного вождения КС-3.

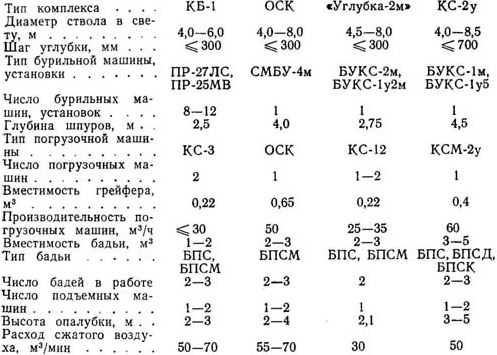

Комплексы для углубки стволов. ЦНИИподземмашем и КузНИИшахтостроем разработаны комплексы проходческого оборудования для углубки вертикальных стволов па совмещенной технологической схеме. Техническая характеристика комплексов приведена ниже.

Комплекс КБ-1 имеет небольшую массу и позволяет производить оснащение углубок с минимальными затратами времени и средств. Однако эксплуатация комплекса связана с применением ручного труда на основных процессах (бурение шпуров, погрузка породы).

Облегченный стволовой комплекс ОСК по сравнению с комплексом КБ-1 располагает более производительным оборудованием. Наряду с общепринятыми машинами в комплексе ОСК использована облегченная система вождения грейфера по забою. Эксплуатация комплекса эффективна при шаге углубки до 300 м.

Комплекс «Углубка-2м», разработанный ЦНИИподземмашем, состоит из буропогрузочной машины КС-12, малогабаритной подъемной машины МПМ-8, самоопрокидывающихся бадей, полка-опалубка, пневматических проходческих лебедок ЛПП-5/300 и ЛППР-2/300. Полок-опалубка подвешен по полиспастной схеме на трех (при двух КС-12 — на четырех) лебедках ЛПП-5/300. Канаты одновременно служат направляющими для бадей. Применение комплекса «Углубка-2м» связано со значительным сокращением объема вспомогательных выработок благодаря использованию малогабаритной подъемной машины и рациональному размещению проходческих лебедок для подвески стволового оборудования на стационарном и разгрузочных полках.

Комплекс КС-2у имеет большую производительность бурильных и погрузочных машин, обеспечивает среднюю техническую скорость углубки до 50 м/мес. В качестве бурильной используют установку БУКС-1м, а погрузочной — машины КСМ-2у (стволы диаметром 4,0—4,5 м) и КС-2у/40 (стволы диаметром 5,0—8,5 м). При углубке стволов по крепким породам (f=16—20) применяют бурильную установку БУКС-1у5 с перфораторами ПК-60 и ПК-75. Полок подвешивают на двух лебедках ЛПЭ-10/1500 или ЛПЭ-25/900 по полиспастной системе. Канаты служат направляющими для бадей.

Комплекс шагающего оборудования для углубки стволов разработан ВНИИОМШСом. Он отличается от других комплексов минимальным числом проходческих лебедок, канатов, шкивов. Шагающий полок имеет три этажа. Верхний и нижний этажи жестко соединены между собой, а средний этаж связан с верхним этажом гидравлическими цилиндрами и благодаря этому может перемещаться по вертикали. Ход гидроцилиндров равен шагу армировки — 3126 и 4168 мм. В стволе полок удерживается с помощью ригелей верхнего и нижнего этажей, которые выдвигаются в лунки крепи. Опускание полка производится перемещением верхнего и нижнего этажей относительно закрепленного ригелями среднего этажа. Подвеска грейфера вместимостью 0,65 м3 осуществлена по полиспастной системе с помощью пневмотельфера и лебедки ЛППГ, установленной на полке. Призабойная секционная опалубка подвешена на трех лебедках ЛППГ, смонтированных на среднем этаже полка.

Промышленные испытания подтвердили работоспособность шагающего комплекса оборудования, с помощью которого на углубке стволов могут быть получены средние технические скорости, превышающие нормативные. Ожидаемый экономический эффект от применения комплекса на одном углубляемом стволе составляет около 150 тыс. руб.

21.4. Технология углубки стволов

Весь период углубки вертикального ствола можно расчленить на отдельные этапы:

- I этап — подготовительный период, когда выполняют комплекс работ, связанный с сооружением технологического отхода, оснащением ствола, навеской и монтажом горнопроходческого оборудования, проведением временных горных выработок;

- II этап — основной период (проходка углубляемой части ствола, проведение сопряжений с околоствольными дворами, приствольных камер, сооружение предохранительных устройств для дальнейшей углубки, армирование ствола, прокладка труб и кабелей по стволу, последующая цементация окружающих пород и т. д.);

- III этап — заключительный период (демонтаж проходческого оборудования, ликвидация или демонтаж предохранительных устройств, перепуск подъема с рабочего на новый горизонт).

Технологический отход для углубки. Верхняя часть углубляемого ствола, в котором размещают предохранительное устройство и проходческое оборудование, обеспечивающее его нормальную работу, представляет собой технологический отход. Величина технологического отхода

где Нпу — высота предохранительного устройства (высота породного целика или предохранительного полка); Нпр — промежуток (расстояние) между предохранительным устройством и подвесным полком; Нпп — высота подвесного полка; Ноб = 15÷18 м — высота от подвесного полка до забоя, где размещается проходческое оборудование, обеспечивающая сохранность подвесного полка и оборудования во время взрывных работ.

Общая величина технологического отхода составляет обычно 30 м, но в некоторых случаях и больше.

Проходку технологического отхода осуществляют в следующей последовательности:

- сооружают предохранительное устройство;

- проходят ствол на 3—6 м для монтажа призабойной опалубки и пневмопогрузчика породы;

- проходят и крепят углубляемый ствол на всю величину технологического отхода;

- монтируют в технологическом отходе подвесной полок, коммуникации и другое внутристволовое оборудование.

Сооружение технологического отхода выполняют в стесненных условиях с неполным использованием горнопроходческого оборудования (много работ выполняют вручную). Поэтому скорость сооружения технологического отхода не превышает 6—8 м/мес.

С целью сокращения подготовительного периода в проектах следует предусматривать глубину зумпфовых частей стволов, подлежащих углубке, с учетом величины технологического отхода: для скиповых стволов 55—58 м, для клетевых — 30—35 м.

Технология и организация работ при углубке. Для углубки вертикальных стволов обычно принимают совмещенный способ с креплением бетоном из забоя. Вначале осуществляют работы по проведению ствола, а затем выполняют его армирование. Параллельное выполнение проходки и армирования ввиду сложности оснащения практически не применяют.

Буровзрывные работы. Расчет параметров буровзрывных работ производят аналогично определению этих параметров при проходке стволов (расход В В, число шпуров, расположение шпуров по площади забоя). Для повышения качества буровзрывных работ число шпуров принимают постоянным на весь шаг углубки. При пересечении пород с различными коэффициентами крепости изменяется только расход взрывчатых веществ.

Для бурения шпуров при углубке стволов принимают ручные перфораторы ПР-24ЛУ, ПР-24ЛУБ, ПР-30ЛУ, ПР-30ЛУС, ПР-30К и установки механизированного бурения БУКС-2М и СМБУ-4М. Установки механизированного бурения более целесообразно использовать при большом шаге углубки (200—300 м). Число одновременно работающих перфораторов принимают из расчета один перфоратор на 5—10 м2 забоя. На каждые 3—4 перфоратора надлежит принимать один резервный. С целью уменьшения вибрации перфораторов их снабжают антивибрационными устройствами КВ-1 и КВС-1.

Буровые агрегаты НКР-100м для бурения скважин глубиной 40—60 м применяют при углубке стволов, когда на восстающий гезенк или центральную скважину производят скважинную отбойку (успешный опыт таких углубок накоплен на железорудных шахтах Урала).

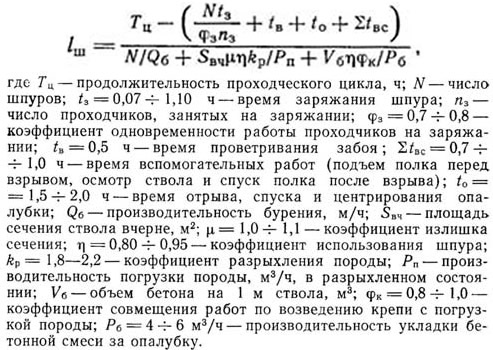

Глубину шнуров при углубке стволов определяют исходя из того, чтобы затраты труда и средств на 1 м ствола были бы минимальными. При совмещенной схеме глубина шпуров

Исходя из данных практики, глубину шпуров принимают при бурении ручными перфораторами в породах с f = 2÷9 равной lш = 2,0÷2,5 м; в породах с f > 9 lш = 1,5÷2,0 м. При бурении установками БУКС-1М, СМБУ-4 lш = 2,5÷4,0 м.

Особое внимание к качеству дробления пород следует обращать при углубке стволов, когда порода опускается вниз по восстающему гезенку или скважине большого диаметра. Для нормальной работы по спуску породы и выгрузке ее на нижнем горизонте необходимо ограничивать крупность отдельных кусков породы до 1/3 поперечных размеров гезенка или скважины.

Вентиляция. При выборе схемы вентиляции углубочных работ в обязательном порядке производят увязку ее со схемой вентиляции эксплуатационной шахты. На выбор схемы влияют схема угрубкн ствола, шаг углубки, направление вентиляционной струи по эксплуатационному стволу, категория шахты по газу и ряд других факторов.

Вентиляцию углубки осуществляют вентиляторами местного проветривания ВМ-4М, ВМ-5М, ВМ-6М по нагнетательной и комбинированной схемам, а также сквозной струей. Воздух подается по ставу металлических труб диаметром 400—700 мм, который крепят к крепи ствола. Нижний конец вентиляционного става снабжается гибким прорезиненным рукавом соответствующего диаметра длиной 10—15 м.

Погрузка породы. При выборе погрузочных средств необходимо руководствоваться заданной часовой производительностью погрузки породы, учитывая, что производительность подъемной установки должна равняться производительности погрузочных машин.

Для погрузки породы используют грейферы КС-3 (ручное вождение грейфера) или машины КС-2у/40 с механизированным вождением погрузочного органа. При использовании грейферов КС-3 число пневмогрузчнков принимают из расчета 13—16 м2 площади забоя на одну машину. Техническая производительность погрузки породы может быть повышена в 2,5—3 раза при применении облегченного комплекса ОСК конструкции КузНИИшахтостроя (вместимость грейфера 0,40—0,65 м3). Наиболее производителен стволовой комплекс КС-2у/40, но для его применения требуется большой шаг углубки (300—400 м).

Возведение крепи. На углубках стволов, как правило, в качестве крепи применяют монолитный бетон. Приготовление бетонной смеси в зависимости от конкретных условий производят на поверхности или на бетонно-растворном узле рабочего (углубочного) горизонта.

При эксплуатации бетонно-растворного узла транспортирование сухой смеси с поверхности в шахту целесообразно осуществлять в вагонетках с донной разгрузкой. Спуск бетонной смеси на забойную опалубку производят по трубопроводу по схемам и технологическим приемам, аналогичным при проходке стволов.

Водоподавление и водоотлив. При притоках воды свыше 8 м3/ч на основании технико-экономических обоснований производят предварительную или последующую цементацию пересекаемых стволом водоносных пород по специальному проекту.

Откачку воды (приток до 8 м3/ч) из забоя ствола осуществляют пневматическими насосами БН-15Х4, Н-1м и «Малютка». Они предназначены для откачки воды в бадьи или в бак подвесного насоса НП-2, который перекачивает поступившую воду в водоотводную канавку рабочего горизонта.

В ряде случаев для водоотлива применяют подвесные насосы ППН-50-12 и ППН-30Х250.

Армирование углубляемой части ствола выполняют по окончании ее проходки и проходки сопряжения ствола с околоствольным двором подготавливаемого горизонта. Армирование производят под защитой предохранительного устройства.

Технология работ по армированию углубляемой части ствола в основном такая же, как и при проходке. К числу особенностей следует отнести: большую трудоемкость по спуску элементов армировки к месту монтажа и необходимость точного соединения старой армировки с новой (эти работы выполняют с временных переносных полков).

21.5. Предохранительные устройства для углубки вертикальных стволов

Работы, связанные с углубкой вертикальных стволов шахт в большинстве случаев производят без остановки эксплуатационных подъемов, поэтому в Правилах безопасности в угольных и сланцевых шахтах указывается на необходимость защиты забоев при углубке предохранительными устройствами от возможного падения предметов сверху.

Продолжительность углубки ствола, включая время оснащения, возведения защитных устройств и их последующего демонтажа, а также армирования ствола составляет около 45— 65 % общего времени строительства горизонта. Основная часть времени (до 70%) подготовительно-заключительного периода приходится на возведение и разборку предохранительных устройств.

Поэтому важным моментом при проектировании углубки вертикальных стволов шахт является правильный выбор предохранительных устройств, наибольшее влияние на который оказывают состояние постоянных подъемов ствола в период углубки и связанные с ним решения по размещению внутристволового углубочного оборудования и горизонта обслуживания углубки ствола; горно-геологические условия шахты; наличие или отсутствие необходимости в пропуске по стволу общешахтной вентиляционной струи и т. д.

Все конструкции предохранительных устройств можно разделить на три типа: естественные (породные целики), искусственные (предохранительные полки) и комбинированные. Наиболее широкое применение в практике углубочных работ получили породные целики и искусственные предохранительные полки.

Большинство схем углубок допускает использование как целиков, так и полков, но при необходимости сооружения предохранительного устройства в уже пройденных стволах они могут быть выполнены только в виде полков.

21.6. Предохранительные целики

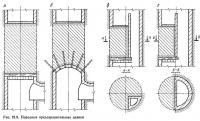

Породные предохранительные целики перекрывают обычно все сечение ствола (рис. 21.9, а, б) или его часть, имея проемы для пропуска углубочного оборудования, с размерами поперечного сечения от минимальных до половины площади сечения (рис. 21.9, в, г). Нижнюю поверхность целика выполняют плоской, закрепляемой стальными балками и накатником из леса с расклинкой последнего, или — сферической с закреплением анкерами с металлической сеткой и набрызгбетоном или монолитным железобетоном, а верхнюю поверхность — бетонируют.

Боковые поверхности целиков, имеющих небольшие размеры проемов, крепят сплошной венцовой крепью из дерева; при больших — железобетонными или металлобетонными стенками, возводя их на 3—10 м выше верхней поверхности целиков в целях образования емкостей, используемых в качестве водосборников в период углубки.

Породные целики рекомендуется сооружать только при наличии крепких (f>5), монолитных и однородных по составу горных пород. При тектонической нарушенности, трещиноватости, встречающихся слабых пропластках, крутом залегании слоистых пород, а также в породах, склонных к внезапным выбросам, горным ударам или снижению прочности под воздействием воды и воздуха, применение целиков является недопустимым. Размеры предохранительных целиков определяют расчетом. В производственной практике целики считаются достаточно надежными, если их высота составляет не менее 0,8—1,2 диаметра ствола вчерне (в зависимости от крепости пород, глубины расположения целика, массы подъемного сосуда и т. д.).

Схема сооружения предохранительных целиков определяется схемой углубки, размещением около углубляемого ствола вертикальных, наклонных и горизонтальных выработок и т. д.

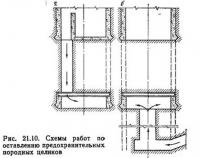

При углубке ствола с разгрузкой бадьи на поверхности целик сооружают через бадьевое отделение или через горизонтальную подходную выработку. При сооружении целика через бадьевое отделение (рис. 21.10, а) в стволе отшивают углубочное отделение, проходят бадьевое отделение на 2—3 м больше по высоте нижнего торца целика, затем проводят горизонтальную выработку с таким расчетом, чтобы ее кровля совпадала с нижним торцом целика, и производят выемку породы по всему сечению ствола с установкой двутавровых балок, укладкой деревянных брусьев с расклиниванием. Достоинство данного способа — исключение проведения вспомогательных выработок. Недостаток — увеличение продолжительности углубки ствола.

При сооружении целика через горизонтальную выработку от ранее пройденной вблизи углубляемого ствола вертикальной выработки проводят небольшого сечения горизонтальную по сечению ствола так, чтобы ее кровля совпадала с нижним торцом целика. Затем из этой выработки проходят бадьевое отделение до зумпфа и производят выемку породы по всему сечению ствола с установкой балок. Породу по горизонтальной и вертикальной выработкам выдают на рабочий горизонт. Достоинства способа — параллельное ведение работ по сооружению целика и оснащению ствола для углубки.

При углубке ствола с разгрузкой породы на углубочном горизонте оставляют сплошной целик (рис. 21.10, б). По центру ствола проходят восстающую выработку с расширением на полное сечение ствола под нижним торцом целика и установкой двутавровых балок, укладкой деревянных брусьев. После этого производят сверху вниз проходку подкопровой части с установкой временной крепи от нижнего торца целика до нулевой площадки с последующим возведением снизу вверх постоянной бетонной крепи.

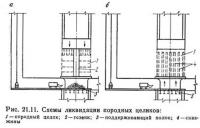

Ликвидацию предохранительных целиков производят несколькими способами в зависимости от конструкции целика и схемы углубки ствола, но можно выделить три основных:

- первый — сверху вниз слоями высотой 1,0—1,2 м с бурением шпуров ручными перфораторами, погрузкой породы в бадьи грузчиками КС-3 и выдачей ее на поверхность. Данный способ требует длительной остановки эксплуатационных подъемов;

- второй — сверху вниз слоями со спуском взорванной породы через бадьевой проем, специально пройденную скважину или гезенк на возводимый ниже породного целика поддерживающий полок (рис. 21.11, а). С полка породу грузят породопогрузочной машиной в бадьи или вагонетки и выдают на рабочий горизонт. Применение этого способа сокращает время простоя эксплуатационного подъема;

- третий — с бурением скважин диаметром 65—85 мм снизу вверх на всю высоту целика (рис. 21.11, б). При ликвидации целика, перекрывающего все сечение ствола, обычно создают дополнительную плоскость обнажения. Взорванная отдельными сериями порода падает на поддерживающий полок, который должен быть обязательно рассчитан на удержание одновременно обрушиваемой при взрыве породы и веса средств погрузки. Достоинство способа — значительное сокращение времени простоя эксплуатационного подъема. Однако при этом требуется устройство капитального поддерживающего полка с его прочностным расчетом в соответствии с проектом производства работ.

С увеличением глубины ведения горных работ и повышением естественной напряженности породного массива надежность целиков как предохранительных устройств снижается, происходит их самопроизвольное разрушение с образованием в них конической полости, захватывающей в основании все сечение ствола и уменьшающейся в направлении снизу вверх по высоте целика. Поэтому область применения предохранительных целиков, в особенности на угольных шахтах, в дальнейшем будет ограниченной и наиболее перспективным видом защитных устройств для углубки вертикальных стволов будут предохранительные полки.

21.7. Предохранительные полки

Для защиты участков углубляемых стволов применяют предохранительные устройства с большим разнообразием форм и видов. Выполняют их из железобетона, металлического проката, дерева и других материалов. В практике углубочных работ в разное время сооружают полки ВНИИОМШСа как с балочной, так и с ферменной несущими конструкциями; клиновые предохранительные полки; железобетонные купольные конструкции Свердловского горного института; балочные полки Криворожского горнорудного института, Днепрогипрошахта и др.

Требования к предохранительным полкам. Предохранительные полки для углубки вертикальных стволов шахт должны обязательно отвечать следующему комплексу функциональных, технических, экономических требований:

- 1. Высокая надежность защиты углубляемых участков вертикальных стволов от всех видов аварий, связанных с падением в стволы тяжелых тел в течение всего времени выполнения углубочных работ (от двух-трех до пяти-семи лет).

- 2. Минимальная материалоемкость конструкции полков, так как для их выполнения необходимы металл, цемент, лес и другие фондируемые материалы.

- 3. Возможность размещения полков в пределах, ограниченных, как правило, по высоте участков в зумпфах действующих стволов шахт.

- 4. Минимальные сроки сооружения и последующей разборки полков, так как они непосредственно влияют на продолжительность углубки стволов и строительства новых горизонтов.

- 5. Минимальная трудоемкость работ по сооружению и разборке полков, поскольку они осуществляются в условиях повышенной опасности, при ограниченном числе одновременно работающих проходчиков и обычно в короткие промежутки времени, предоставляемые для этого действующей шахтой.

- 6. Возможность сооружения и разборки полков с использованием способов и средств выполнения работ, свойственных условиям углубки стволов или новых, но приемлемых в этих условиях.

- 7. Полное отсутствие необходимости (при безаварийной работе действующей части стволов) в эксплуатационных расходах и каком-либо техническом обслуживании полков (осмотрах, уходе) в течение всего времени их использования в углубляемых стволах.

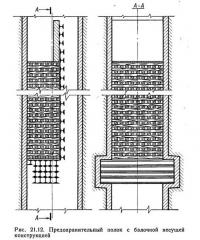

Конструкции предохранительных полков. В практике углубочных работ чаще применяют одно- или двухэтажные балочные полки конструкции ВНИИОМШСа. Такие полки обычно состоят из четырех-пяти рядов больших номеров металлических балок несущей конструкции, установленных всплошную, и амортизирующего устройства из брусьев, выполненного в виде костра, высотой 10—20 м (рис. 21.12). В двухэтажных полках сооружают второй полок из двух рядов балок, служащий зумпфовым водосборником, или же на нем возводят дополнительное амортизирующее устройство. Например, двухэтажный балочный полок, примененный при углубке ствола № 3 шахты «Кочегарка» ПО «Артемуголь», имел пять рядов балок № 55 в верхнем этаже и два ряда в нижнем. Высота амортизирующего устройства из бревен в верхнем этаже составила 17 м, в нижнем — 1,4 м. Общая металлоемкость полка была равна 115 т, расход лесоматериалов составлял 145 м3. Схема углубки ствола требовала устройства двух таких полков, что увеличило расход материалов вдвое. Трудоемкость сооружения такого полка составила 1400 чел.-смен, а длительность сооружения — более года.

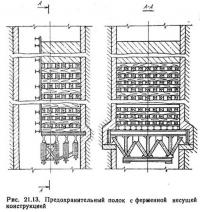

ВНИИОМШСом предложен полок с ферменной несущей конструкцией из стальных балок, в которой значительно снижена металлоемкость (рис. 21.13). Для распределения нагрузки по фермам и обеспечения устойчивости верхнего пояса на него укладывают настил из двутавровых балок меньшего сечения. Поверх ферм устраивают амортизирующее устройство из брусьев, на котором размещают буферную плиту из монолитного железобетона.

Предохранительные полки с различными вариантами установки балок в несущей конструкции, а также устройством амортизирующих элементов и буферной плиты предлагались Криворожским горнорудным институтом и Днепрогипрошахтом.

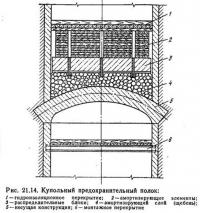

Весьма высокой несущей способностью, малой металлоемкостью и сравнительно небольшой высотой обладают купольные предохранительные полки Свердловского горного института (рис. 21.14).

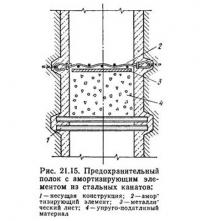

В целях уменьшения материалоемкости Криворожский горнорудный институт предложил полки с амортизирующими элементами из стальных канатов (рис. 21.15).

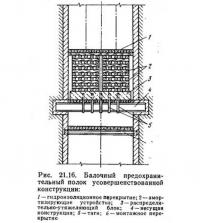

Свердловским горным институтом разработаны усовершенствованные конструкции балочных предохранительных полков (рис. 21.16), в которых амортизирующие устройства выполняют отдельными для каждого подъемного сосуда, а несущую конструкцию сооружают из минимального числа рядов прокатных двутавров крупных номеров.

Для сравнения можно привести следующие показатели двутавров: момент сопротивления относительно нормального двутавра № 100 Б4 в 5,1 раза превышает аналогичный показатель двутавра № 60, благодаря этому возможно даже в глубоких стволах с тяжелыми сосудами выполнять несущие конструкции полков из одного, максимум из двух рядов балок. Для исключения перемещения распределительно-утяжеляющего блока под действием ударных нагрузок его крепят с помощью стальных гибких 11-образных связей (тяг) к несущей конструкции, охватывающих снизу группы балок и заводимых концами в тело блока при его бетонировании. Предохранительные полки описанной конструкции применяются Нижне-Тагильским шахто-строительным управлением треста Востокшахтопроходка.

Недостатки существующих конструкции предохранительных полков. Применяемые в отечественной и зарубежной практике типы предохранительных полков являются по своему исполнению стационарными, т. е. их сооружают, как правило, для одноразового использования, после чего ликвидируют (чаще всего с полной потерей применявшихся в их конструкциях материалов). Такие полки громоздки, трудоемки в сборке и разборке. Монтируют их по индивидуальным проектам из большого числа отдельных элементов со значительными в большинстве случаев объемами «мокрых» процессов при весьма невысоком уровне механизации работ в сложных условиях обеспечения их безопасности. Они далеко не всегда являются достаточно надежными.

Балочные полки с амортизирующими устройствами в виде выложенных из деревянных брусьев клеток имеют чрезмерно большую высоту этих клеток, в несколько раз превышающую их минимальные размеры в плане. Такие амортизирующие устройства не отвечают требованиям устойчивости равновесия и при ударе неизбежно должны опрокидываться. К тому же клетки, как правило, выполняют общими для всех перекрываемых полком подъемных отделений, т. е. рассчитывают на вне-центренные удары. В этом случае устойчивость клеток при ударе является еще более низкой и предотвратить ее потерю какими-либо конструктивными элементами невозможно. Потеря устойчивости амортизирующими устройствами в связи с возникающими при этом огромными горизонтальными усилиями должна приводить к разрушению ограждающей стенки полка с последующим обрушением обломков стенки и клетки, а возможно, и упавшего на полок тела в углубляемую часть ствола.

Полки с железобетонными блоками, расположенными на амортизирующих клетках из брусьев, назначение которых поглощать значительную часть кинетической энергии, имеют высоту от 4—6 до 10—12 м. Такой блок при ударе наряду с поступательными (вертикальными) будет совершать угловые перемещения, которые приведут к значительным смещениям его в горизонтальном направлении или к опрокидыванию. В рассматриваемых условиях, когда действует мощная динамическая нагрузка, к тому же, как правило, внецентренная, такое неуправляемое движение железобетонного блока может привести также к разрушению ограждающей стенки.

К недостаткам клиновых предохранительных полков следует отнести узкую область их применения из-за сложной технологии возведения и отсутствия технических требований к устройству таких полков.

Удобны для стволов круглой формы толстостенные железобетонные оболочки типа сферических куполов, однако они пригодны для полного перекрытия сечений стволов, которое в практике углубочных работ встречается реже, чем частичное. Кроме того, особенности их геометрической формы (двойная кривизна) исключает возможность достижения требуемой степени унификации элементов.

В балочных предохранительных полках с амортизирующим элементом из стальных канатов и упруго-податливым материалом усложняются и замедляются его монтаж и последующий демонтаж.

21.8. Сборно-разборные предохранительные полки

В последнее время на шахтах Центрального района Донбасса преимущественно применяют предохранительные полки конструкции Свердловского горного института. Они отвечают всем требованиям к предохранительным устройствам.

Полки универсальны, т. е. пригодны к применению на любых подземных горных предприятиях (угольных шахтах, рудниках черной и цветной металлургии) для частичного или полного перекрытия стволов с диаметром в свету от 4,0—4,5 до 8,8—8.5 м и глубиной до 1200—1500 м, оборудованных любыми типами подъемных сосудов.

Полки выполняют из минимального числа унифицированных элементов, простых по конструкции, технологичных в изготовлении, транспортабельных в шахтных условиях, удобных при производстве монтажных работ. Они имеют значительный срок службы (20—25 лет и более).

Конструктивные решения полков обеспечивают возможность их быстрого монтажа и демонтажа при минимальных объемах подготовительных работ, небольших затратах труда и простоте применяемых монтажных средств.

Сборно-разборные предохранительные полки представляют собой конструкции заводского изготовления (литье), рассчитанные на многократное использование при углубке стволов.

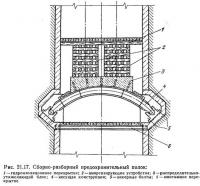

Полок (рис. 21.17) состоит из гидроизоляционного перекрытия, амортизирующих устройств, распределнтельно-утяжеляющего блока, несущей конструкции и монтажного перекрытия.

Основой полка является круговой свод, выполненный из установленных параллельно друг другу двухшарнирных пологих арок, которые собирают из отдельных стальных секций. Число арок в несущей конструкции полка зависит от диаметра ствола, схемы углубки и размещения в сечении ствола оборудования.

Материал для несущих конструкций должен иметь необходимые прочность, пластичность и ударную вязкость. В наибольшей степени этим требованиям отвечают стали марок 25Л-Ш до 35Л-Ш.

Для эффективного использования сборно-разборных полков в различных горнотехнических условиях предусмотрен параметрический ряд, включающий три типоразмера, каждый из которых целесообразно применять при определенном значении его несущей способности.

В случае аварийного обрыва подъемного каната и падения в ствол подъемного сосуда предохранительный полок работает следующим образом: подъемный сосуд пробивает гидроизоляционное перекрытие н в соответствии с соотношением соударяющихся масс (масса полка, приведенная к линии удара, в несколько раз превышает массу падающего на полок сосуда) значительную часть накопленной при падении кинетической энергии затрачивает на смятие и разрушение амортизирующего устройства, деформация которого, равная 0,7—0,9 его начальной высоты, обеспечивает необходимый путь торможения. Оставшаяся часть энергии через железобетонный блок распределяется по поверхности несущей конструкции, которая, работая в упругой стадии, передает ослабленную нагрузку окружающему массиву горных пород.

Достоинством сборно-разборных предохранительных полков являются: высокая надежность работы на восприятие мощных ударных нагрузок: малая конструктивная высота; индустриальный характер работ по возведению и разборке полков, обеспечивающий повышение в 1,5—2 раза производительности труда и сокращение не менее чем на 6—8 мес сроков строительства новых горизонтов; многократность применения металлоконструкций (на 6—8 углубках и более).

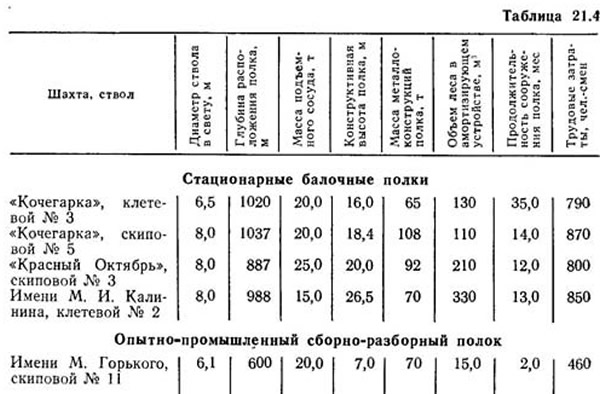

В табл. 21.4 приведены сравнительные показатели некоторых стационарных и опытно-промышленного сборно-разборного предохранительного полка.

21.9. Ограждающие стенки предохранительных полков

При сооружении предохранительных полков, перекрывающих частично сечения стволов, в пределах всей высоты полков и высоты зоны соударений возводят надежные ограждающие стенки. Необеспечение требуемой несущей способности стенки, лаже при правильном конструктивном решении и хорошей работе на удар амортизирующего устройства и несущей конструкции полка, сводит на нет их эффективность, поскольку она не защищает при ударе углубляемую часть ствола от падения в нее обломков амортизирующего устройства и самой стенки. При отсутствии жестких ограничений на размеры стенок в плане их выполняют из укладываемых горизонтально один на другой двутавров требуемого по расчету номера, при ограничениях — из двутавров более крупных номеров, устанавливаемых друг на друга в вертикальном положении и соединяемых между собой болтами, но в обоих случаях балки должны надежно заделываться концами в крепь ствола.

21.10. Технико-экономические показатели углубки стволов

Основными технико-экономическими показателями, характеризующими углубочные работы, являются: скорость углубки, производительность труда, продолжительность производства работ, трудоемкость и стоимость.

Средняя техническая скорость углубки достаточно полно отражает применяемую технику, технологию и организацию работ на углубочных работах. Средняя техническая скорость (м/мес) углубки (скорость непосредственно углубки ствола, т. е. выемки породы и возведения крепи)

где Ну — шаг углубки; Нот — длина технологического отхода; Нп.у — высота предохранительного устройства; Ту — продолжительность непосредственно углубки ствола.

Производительность труда проходчиков (м3/чел.-смену) при углубке стволов рассчитывают так же, как и при проходке стволов:

где h — величина углубки ствола в месяц, м; Sсв — площадь сечения ствола в свету, м2; n — число человеко-смен, отработанных проходчиками в месяц.

Общее время углубки ствола (мес)

где Тп — продолжительность подготовительных работ; Ту — время непосредственной углубки ствола; Тс — время проходки сопряжения ствола с околоствольным двором; Та — время, необходимое на армирование ствола; Тз — продолжительность заключительного периода.

Углубка стволов (период Ту) включает в себя наряду с чисто проходческими работами (бурение шпуров, заряжание их, взрывание, проветривание, погрузка породы, возведение постоянной крепи) значительный объем обязательных сопутствующих работ (бурение дегазационных скважин, ремонт отшивки углубочного отделения, устранение вывалов в стволе, перекреп-ленне ствола и др.).

Заключительный период углубки стволов (Тз) включает в себя работы по демонтажу предохранительных устройств, оборудования, снятие проходческих канатов и монтажу оснастки для армировки ствола, а также комплекс работ по перепуску подъемов на новый горизонт. Фактические длительные сроки заключительного периода углубки стволов объясняются низкой интенсивностью работ и частыми остановками.

Трудоемкость при углубочных работах зависит от величины сечения стволов, горно-геологических условий, а главное от скорости углубки. Так, при скорости углубки свыше 20 м/мес трудоемкость работ заметно снижается, а при скорости 50 м/мес наблюдается резкое снижение (в 2 раза и более).

21.11. Основные направления совершенствования работ по углубке стволов

К основным направлениям совершенствования работ по углубке стволов относятся следующие.

1. Более широкое внедрение углубочных работ комбинированным способом (схема IV), когда вскрытие подготавливаемого горизонта слепым стволом или уклоном позволяет исключить влияние эксплуатационных работ шахты на проходческие операции и работы,связанные с углубкой.

2. При проходке восстающих гезенков в сечении ствола буровзрывной способ следует заменить использованием буровых комбайнов 1 КВ 1, 2KB, 2КВ-ВА, что позволит сократить продолжительность подготовительных работ.

3. Повышение производительности проходческого подъема при увеличении вместимости бадей. Например, при углубке стволов по схеме I (выдача породы на поверхность) переход на работу с бадьями 2,0 м3 вместо 1,5 м3 позволяет повысить скорость углубки в 1,3 раза, а по схемам II и III замена бадей с 0,75 на 1,5 м3 увеличивает скорость в 2,2 раза.

4. Создание и серийное изготовление малогабаритного проходческого оборудования, специально предназначенного для работ по углубке вертикальных стволов (подъемные машины, лебедки, насосы, вентиляторы), а также малогабаритного гидравлического оборудования.

5. Совершенствование конструкции предохранительных устройств при углубках стволов с целью сокращения трудоемкости их возведения.

6. Широкое применение сборно-разборного предохранительного полка многоразового использования конструкции Свердловского горного института, наиболее полно отвечающего функциональным требованиям, что позволяет сократить подготовительный период углубки стволов на 6—7 мес и значительно-снизить трудозатраты.

7. Совершенствование нормативной базы, обеспечивающей использование экономических стимулов, позволяющих установить более тесные производственные связи между шахтостроителями и эксплуатационниками, что повышает организационно-технический уровень углубки вертикальных стволов.